您当前的位置:首页>论文资料>装载机动臂焊接缺陷分析

内容简介

Troubleshooting

Troubleshooting故障排查

装载机动臂焊接缺陷分析张莹辉张起发孙强

焊接结构件接头处常会有一些焊接缺陷,其中多数外部缺陷容易发现,但焊趾处形成的微观沟槽式咬边和焊瘤下潜伏的未熔合、裂纹具有一定的隐蔽性,容易被忽视而成为一些结构件破坏的根源。通过对装载机动臂几起断裂事故的分析试验,可以得

出预防此类缺陷的措施。 1.焊后裂纹

装载机动臂的主要零件为动臂板及支撑横染,形成的焊经为单边Y 型坡口焊缝。其中,动臂板材质为 Q345A钢,支撑横梁材质为ZG35铸钢,工艺采用CO,气体保护焊,采用多层、多道焊,焊丝为ER50-6。焊接规范适中,?1.6mm焊丝的焊接电流为 340~380A,焊接电压为30~38V; ①1.2mm焊丝的焊接电流为240~ 280A,焊接电压为26~34V。用户反映在使用中,某型装载机动臂支撑

横梁焊趾部位常出现裂纹。 2.原因分析

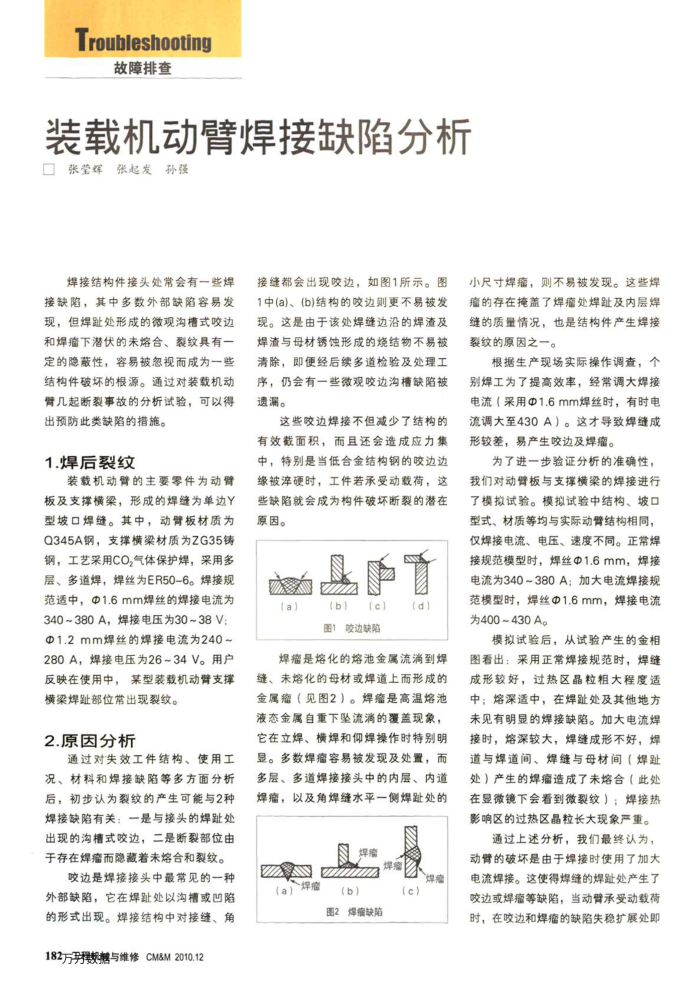

通过对失效工件结构、使用工况、材料和焊接缺陷等多方面分析后,初步认为裂纹的产生可能与2种焊接缺陷有关:一是与接头的焊趾处出现的沟槽式咬边,二是断裂部位由于存在焊瘤而隐藏着未熔合和裂纹。

咬边是焊接接头中最常见的一种外部缺陷,它在焊趾处以沟槽或凹陷的形式出现。焊接结构中对接缝、角

182万污程数糖与维修CM&M2010.12

接缝都会出现咬边,如图1所示。图

1中(a)、(b)结构的咬边则更不易被发现。这是由于该处焊缝边沿的焊渣及焊渣与母材锈蚀形成的烧结物不易被清除,即便经后续多道检验及处理工序,仍会有一些微观咬边沟槽缺陷被遗漏。

这些咬边焊接不但减少了结构的有效截面积,而且还会造成应力集中,特别是当低合金结构钢的咬边边缘被淬硬时,工件若承受动载荷,这些缺陷就会成为构件破坏断裂的潜在原因。

(a)

(b)

(c)

图1咬边缺陷

(d)

焊瘤是熔化的熔池金属流消到焊缝、未熔化的母材或焊道上而形成的金属瘤(见图2)。焊瘤是高温熔池液态金属自重下坠流消的覆盖现象,它在立焊、横焊和仰焊操作时特别明显。多数焊瘤容易被发现及处置,而多层、多道焊接接头中的内层、内道焊瘤,以及角焊缝水平一侧焊趾处的

焊瘤

焊瘤

(a)焊瘤

(b)

图2焊瘤缺陷

爆(c)

小尺寸焊瘤,则不易被发现。这些焊

瘤的存在掩盖了焊瘤处焊趾及内层焊缝的质量情况,也是结构件产生焊接裂纹的原因之一。

根据生产现场实际操作调查,个别焊工为了提高效率,经常调大焊接电流(采用Φ1.6mm焊丝时,有时电流调大至430A)。这才导致焊缝成形较差,易产生咬边及焊瘤。

为了进一步验证分析的准确性,我们对动臂板与支撑横梁的焊接进行了模拟试验。模拟试验中结构、坡口型式、材质等均与实际动臂结构相同,仅焊接电流、电压、速度不同。正常焊接规范模型时,焊丝Φ1.6mm,焊接电流为340~380A;加大电流焊接规范模型时,焊丝Φ1.6mm,焊接电流为400~430A。

模拟试验后,从试验产生的金相图看出:采用正常焊接规范时,焊缝成形较好,过热区晶粒粗大程度适中:熔深适中,在焊趾处及其他地方未见有明显的焊接缺陷。加大电流焊接时,熔深较大,焊缝成形不好,焊道与焊道间、焊缝与母材间(焊趾处)产生的焊瘤造成了未熔合(此处在显微镜下会看到微裂纹):焊接热影响区的过热区晶粒长大现象严重。

通过上述分析,我们最终认为,动臀的破坏是由于焊接时使用了加大电流焊接。这使得焊缝的焊趾处产生了咬边或焊瘤等缺陷,当动臂承受动载荷时,在咬边和焊瘤的缺陷失稳扩展处即

上一章:装载机流量放大转向液压系统存在问题及改进方法

下一章:装载机铲斗缸导向套的结构改进