您当前的位置:首页>论文资料>叉车门架上横梁下料成形工艺的优化设计

内容简介

第40卷2009年5月

第40卷2009年5月工程机械

Materiak

叉车门架上横梁下料成形工艺的优化设计

高林寒,孙兵,陈萍

(合肥锻压集团叉车研究所)

摘要:针对叉车门架上横梁的结构特点,提出其下料成形工艺的优化方案。运用成熟的

,计算机有限单元法非线形分析模块,对叉车门架上横架的成形方案进行可行性分析与模拟验证,再进行试制检测。结果证明:其外形尺寸和机械性能完全能够满足设计要求。这一工艺优。化设计方案大大节约了成本,并为以后类似工件的下料成形工艺提供了参考。

关键调:叉车门架;横梁;工艺优化设计:有限元法

随着原材料价格的上涨,企业制造成本有所增加。如何在保证产品质量的前提下,降低材料消耗,是各生产制造企业面临的切问题。依据现有设备及生产能力,综合应用优化产品设计和工艺设计,可以显著降低生产成本。本文针对3t叉车门架上横梁的结构特点,对其提出下料成形工艺的优化方案,并运用有限元法对方案的可行性进行模拟分析和验证。

1结构工艺分析

1.1叉车门架上横梁结构特点

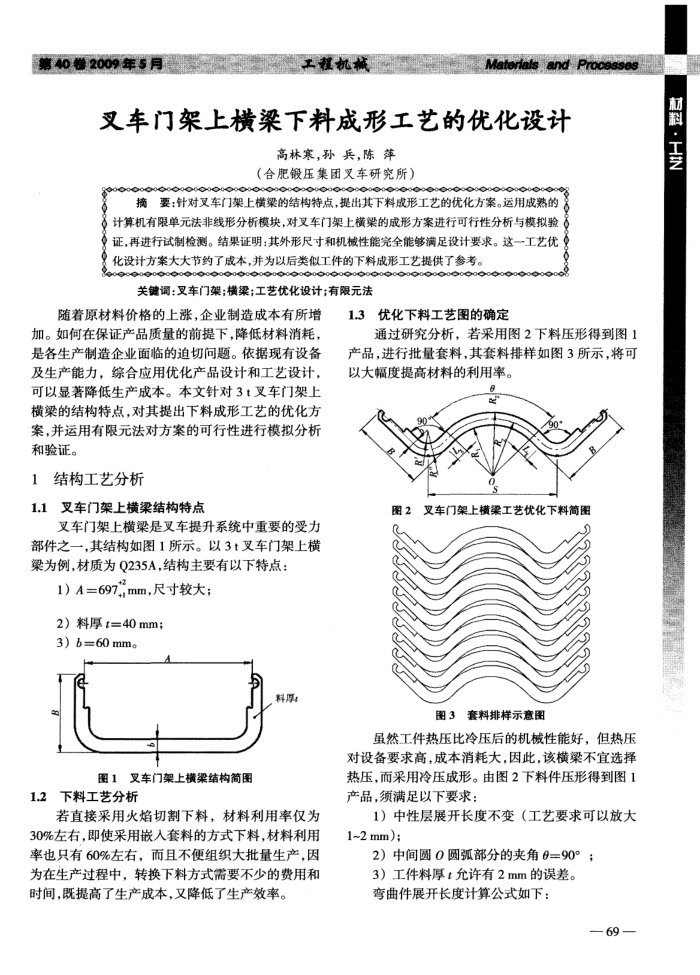

叉车门架上横梁是叉车提升系统中重要的受力部件之一,其结构如图1所示。以3t叉车门架上横梁为例,材质为Q235A,结构主要有以下特点:

1)A=697mm,尺寸较大;

2)料厚t=40mm; 3)6=60mm。

图1叉车门架上横梁结构简图

1.2下料工艺分析

若直接采用火焰切割下料,材料利用率仅为 30%左有,即使采用嵌入套料的方式下料,材料利用率也只有60%左右,而且不便组织大批量生产,因为在生产过程中,转换下料方式需要不少的费用和时间,既提高了生产成本,又降低了生产效率。

1.3优化下料工艺图的确定

通过研究分析,若采用图2下料压形得到图1 产品,进行批量套料,其套料排样如图3所示,将可以大幅度提高材料的利用率。

图2叉车门架上横梁工艺优化下料简图

图3套料排样示意图

最然工件热压比冷压后的机械性能好,但热压对设备要求高,成本消耗大,因此,该横梁不宜选择热压,而采用冷压成形。由图2下料件压形得到图1 产品,须满足以下要求:

1)中性层展开长度不变(工艺要求可以放大 1~2mm);

2)中间圆0圆弧部分的夹角6=90°: 3)工件料厚t允许有2mm的误差。弯曲件展开长度计算公式如下,

—69

莉科·工艺