您当前的位置:首页>论文资料>重型振动压路机振动轮结构改进

内容简介

APPLICATION&MAINTENANCE/应用与维修

APPLICATION&MAINTENANCE/应用与维修重型振动压路机振动轮结构改进 ■欧阳结新

重型振动压路机产生的激振力高达 600kN,如果激报力不能均匀传递给振动轮筒体,就会造成压实不均匀、激振力偏于一侧,甚至将零部件振坏。本文主要介绍重型振动压路机振动轮结构存在

问题、改进措施及强度校核。 1.振动轮结构存在问题

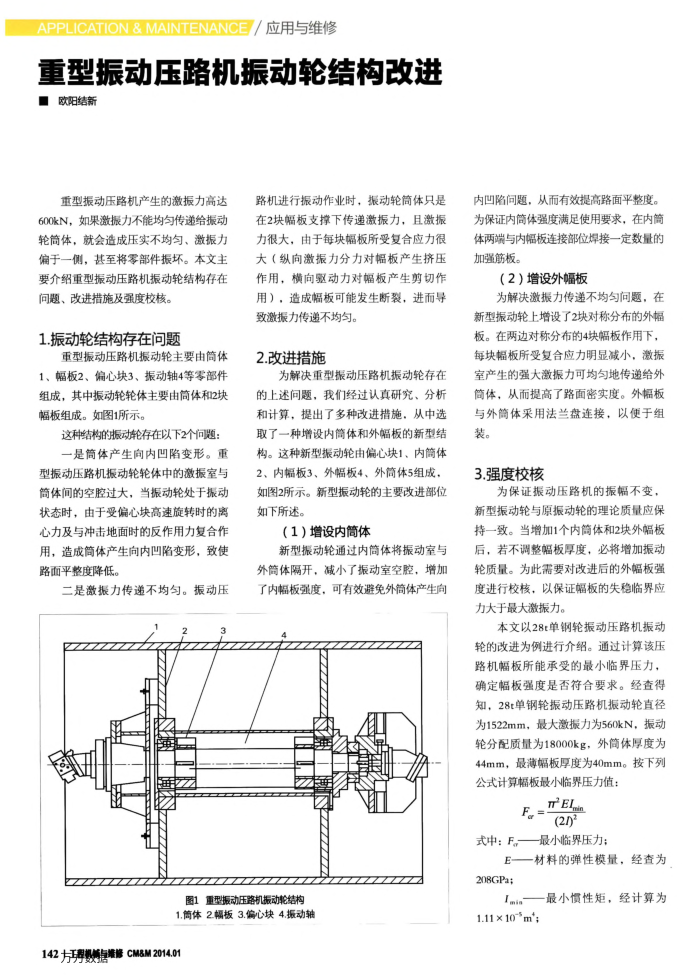

重型振动压路机振动轮主要由筒体 1、幅板2、偏心块3、振动轴4等零部件组成,其中振动轮轮体主要由筒体和2块幅板组成。如图1所示。

这种结构的振动轮存在以下2个问题:一是筒体产生向内凹陷变形。重

型振动压路机振动轮轮体中的激振室与简体间的空腔过大,当振动轮处于振动状态时,由于受偏心块高速旋转时的离心力及与冲击地面时的反作用力复合作用,造成筒体产生向内凹陷变形,致使路面平整度降低。

二是激振力传递不均匀。振动压

2

路机进行振动作业时,振动轮筒体只是在2块幅板支撑下传递激振力,且激振力很大,由于每块幅板所受复合应力很大(纵向激振力分力对幅板产生挤压作用,横向驱动力对幅板产生剪切作用),造成幅板可能发生断裂,进而导

致激振力传递不均匀。 2.改进措施

为解决重型振动压路机振动轮存在的上述间题,我们经过认真研究、分析和计算,提出了多种改进措施,从中选取了一种增设内筒体和外幅板的新型结构。这种新型振动轮由偏心块1、内筒体 2、内幅板3、外幅板4、外筒体5组成如图2所示。新型振动轮的主要改进部位如下所述。

(1)增设内简体

新型振动轮通过内简体将振动室与外筒体隔开,减小了振动室空腔,增加了内幅板强度,可有效避免外简体产生向

图1重型扳动压路机报动轮结构 1.筒体2.幅板3.偏心块4.振动轴

142方男机施指维修CM8M2014.01

内凹陷问题,从而有效提高路面平整度。为保证内筒体强度满足使用要求,在内管体两端与内幅板连接部位焊接一定数量的加强筋板。

(2)增设外幅板

为解决激振力传递不均匀问题,在新型振动轮上增设了2块对称分布的外幅板。在两边对称分布的4块幅板作用下。每块幅板所受复合应力明显减小,激振室产生的强大激振力可均匀地传递给外简体,从而提高了路面密实度。外幅板与外筒体采用法兰盘连接,以便于组装。

3.强度校核

为保证振动压路机的振幅不变,新型振动轮与原振动轮的理论质量应保持一致。当增加1个内筒体和2块外幅板后,若不调整幅板厚度,必将增加振动轮质量。为此需要对改进后的外幅板强度进行校核,以保证幅板的失稳临界应力大于最大激振力。

本文以28t单钢轮振动压路机振动轮的改进为例进行介绍。通过计算该压路机幅板所能承受的最小临界压力,确定幅板强度是否符合要求。经查得知,28t单钢轮振动压路机振动轮直径为1522mm,最大激报力为560kN,振动轮分配质量为18000kg,外筒体厚度为 44mm,最薄幅板厚度为40mm。按下列

公式计算幅板最小临界压力值: FaEl(21)

式中:F—最小临界压力;

E—材料的弹性模量,经查为 208GPa;

Imia 1.11 ×10**m;

最小惯性矩,经计算为