您当前的位置:首页>论文资料>高精度数控万能工具磨床的优化设计

内容简介

精密制造与自动化设计与开发

精密制造与自动化设计与开发高精度数控万能工具磨床的优化设计

刘保朝

(陕西工业职业技术学院陕西威阳712000)

2017年第1期

摘要通过对万能工具磨床主轴系统的方案设计和有限元分析,达到优化设计目的,提高了主轴的静态刚度和动态性能,保障工具磨床的刃磨质量和廉能力。同时,对进给系统进行了数控化设计,确定了伺服电机和驱动器,实现精确的位置跟踪与定位。

关键词万能工具磨床主轴系统进给系统优化设计

现代制造业中,机械加工刀具的制造和修磨需要满足复杂性、快速、高精度、低费用1)。万能工具磨床用于制造和修磨包括硬质合金在内的各种通用金属切削刀具以及外圆和平面,解决一般工具磨床难以解决的复杂磨削问题[2],适用于各种规模的机械制造厂、工具车间、模具车间、科研部门以及需要一机多用的场合。

随着机械加工中金刚石刀具被广泛应用于精密与超精密加工。万能工具磨床刃磨高硬度、高耐磨性金刚石刀具时,刃口和表面粗糙度质量不高,钝圆半径和刀尖圆弧度国内普遍在100nm以上,与国外技术水平有较大差距(3),因此需要对万能工具磨床进行优化设计。

主轴系统结构优化设计 1

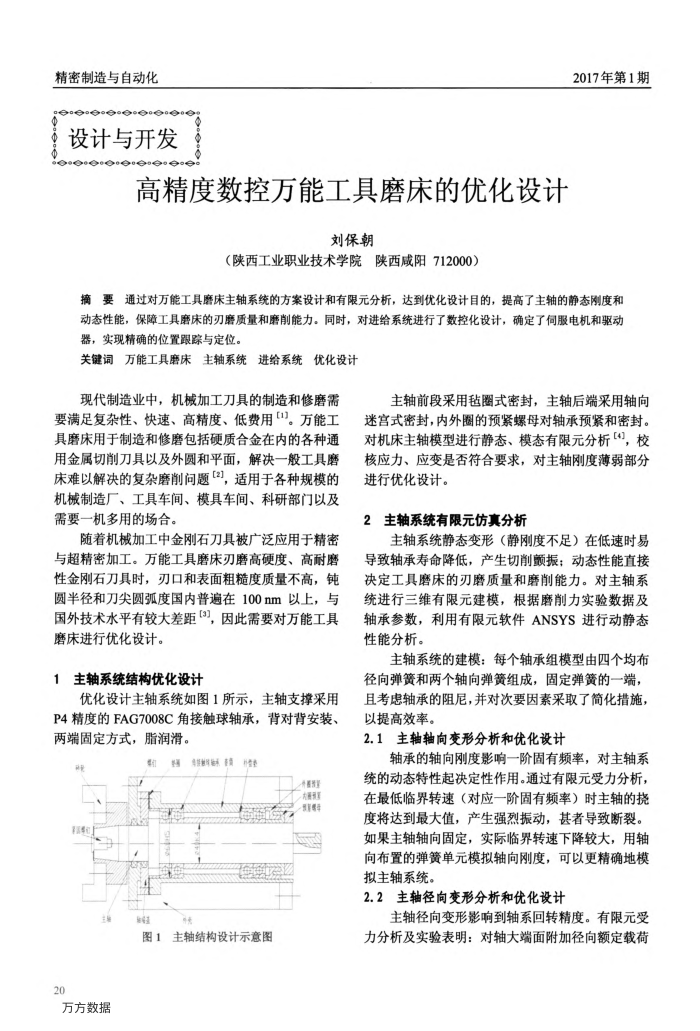

优化设计主轴系统如图1所示,主轴支撑采用 P4精度的FAG7008C角接触球轴承,背对背安装、两端固定方式,脂润滑。

护早排#胎车、员补专

大福形事号

A

图1主轴结构设计示意图

20

万方数据

主轴前段采用毡圈式密封,主轴后端采用轴向

迷宫式密封,内外圈的预紧螺母对轴承预紧和密封。对机床主轴模型进行静态、模态有限元分析[4],校核应力、应变是否符合要求,对主轴刚度薄弱部分进行优化设计。

2主轴系统有限元仿真分析

主轴系统静态变形(静刚度不足)在低速时易导致轴承寿命降低,产生切削题振;动态性能直接决定工具磨床的刃磨质量和磨削能力。对主轴系统进行三维有限元建模,根据磨削力实验数据及轴承参数,利用有限元软件ANSYS进行动静态性能分析。

主轴系统的建模:每个轴承组模型由四个均布径向弹簧和两个轴向弹簧组成,固定弹簧的一端:且考虑轴承的阻尼,并对次要因素采取了简化措施以提高效率。

2.1主轴轴向变形分析和优化设计

轴承的轴向刚度影响一阶固有频率,对主轴系统的动态特性起决定性作用。通过有限元受力分析,在最低临界转速(对应一阶固有频率)时主轴的挠度将达到最大值,产生强烈振动,甚者导致断裂。如果主轴轴向固定,实际临界转速下降较大,用轴向布置的弹簧单元模拟轴向刚度,可以更精确地模拟主轴系统。

2.2主轴径向变形分析和优化设计

主轴径向变形影响到轴系回转精度。有限元受力分析及实验表明:对轴大端面附加径向额定载荷