您当前的位置:首页>论文资料>适用于工件快速换型的外圆磨床改造方案

内容简介

精密制造与自动化

精密制造与自动化2016年第2期

适用于工件快速换型的外圆磨床改造方案

任祺明

(上海机床厂有限公司上海200093)

摘要经济型数控外圆磨床在切换不同的工件品种时需要较长的准备时间,在目前“小批量、多批次”的生产模式中这一缺点会被放大。针对用户工件特点,通过对机床的尾架结构进行简单改造,实现工件加工的快速切换提高生产效率。

关键词经济型数控外圆磨床尾架快速切换改造

随者国内产业转型升级的深入,传统的外圆磨床逐渐被数控外圆磨床代替。经济型数控外圆磨床以其性能稳定可靠、价格低廉等优势被众多企业所青咪。但其存在切换不同工件的品种时准备时间较长的缺点。由于在切换工件的品种时,工件的长度发生了改变,尾架主轴行程只有30mm,当工件之目的长度差大于这一值时就需要移动展架来实现对工件的可靠顶紧。而尾架一经移动,头、尾架主轴孔之间的连线相对于工作台移动的平行度将会发生改变,由此带来工件加工后的圆柱度发生超差,需要反复多次对刀试切来调整。在“小批量、多批次” 的生产模式中这一缺点会被放大。本文尝试通过对机床的尾架结构进行简单改造实现加工工件快速切换。

1方案简介

某电机公司新建生产基地,转子加工区域采用单元式布局成组加工,每天各个单元会在几种不同型号的转子中切换生产,属于典型的“小批量、多批次”的生产模式。每次加工品种的切换,单元内的经济型数控外圆磨床都需要较长的准备时间,大大降低单元整体的生产效率。因此用户对经济型数控外圆磨床加工工件快速切换有迫切的需求。

由于该公司采用的是单元式布局成组加工的生产方式,因此每个加工单元所生产的工件规格比较接近,不同工件间的外形差异较小,其中轴向尺寸的差值约100mm左右。针对这一特点,尝试通过增加尾架主轴行程及替换使用不同长度的顶尖,实现加工工件品种切换时,不移动尾架也可实现对工件可靠的项紧,从而不再需要调锥。达到快速划频

的目的,减少准备时间,提高生产效率。 30

2改造内容

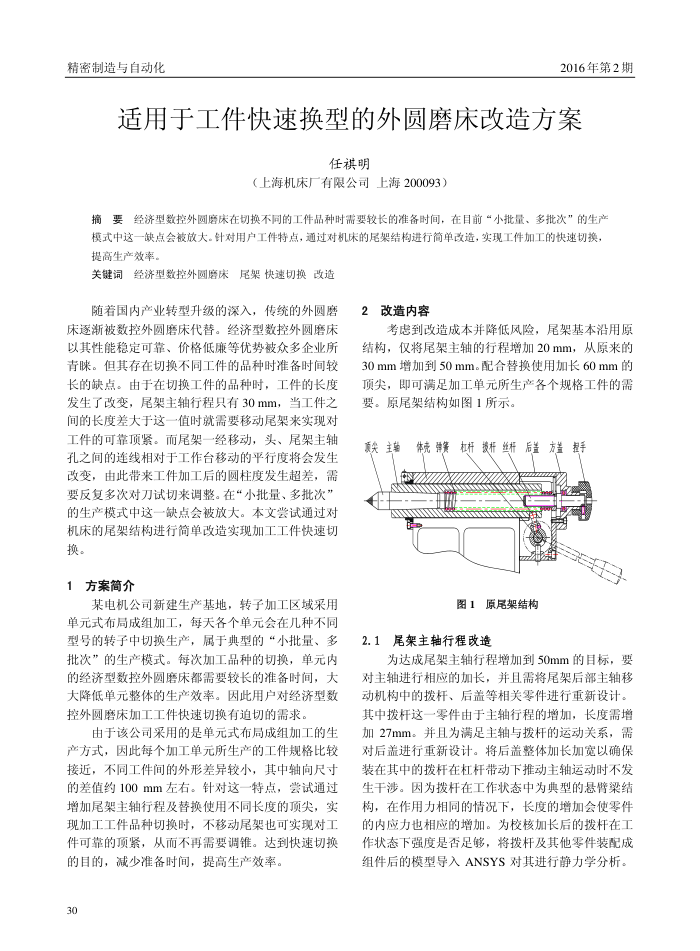

考虑到改造成本并降低风险,尾架基本沿用原结构,仅将尾架主轴的行程增加20mm,从原来的 30mm增加到50mm。配合替换使用加长60mm的顶尖,即可满足加工单元所生产各个规格工件的需要。原尾架结构如图1所示。

顺失主验

体壳弹簧

杠杆披杆丝杆后盖

方盖捏手

图1原尾架结构

2.1尾架主轴行程改造

为达成尾架主轴行程增加到50mm的目标,要对主轴进行相应的加长,并且需将尾架后部主轴移动机构中的拨杆、后盖等相关零件进行重新设计。其中拨杆这一零件由于主轴行程的增加,长度需增加27mm。并且为满足主轴与拨杆的运动关系,需对后盖进行重新设计。将后盖整体加长加宽以确保装在其中的拨杆在杠杆带动下推动主轴运动时不发生干涉。因为拨杆在工作状态中为典型的悬臂梁结构,在作用力相同的情况下,长度的增加会使零件的内应力也相应的增加。为校核加长后的拨杆在工作状态下强度是否足够,将拨杆及其他零件装配成组件后的模型导入ANSYS对其进行静力学分析。

上一章:高精度数控万能工具磨床的优化设计

下一章:基于时间管理的船舶发动机调试流程改善