您当前的位置:首页>论文资料>基于PLC的物料装配生产线控制系统设计

内容简介

数控技术

数控技术基于PLC的物料装配生产线控制系统设计

张文蔚江山王权兵

(上海工程技术大学高职学院上海200437)

与皮

摘要:生产线自动化水平的高低,直接影响到产品的生产周期、人力物力成本,决定了企业的经济效益。基于PLC的物料装配生产线以小型PLC 作为控制核心,控制灵活、安全可靠、工作效率高,实现了生产线的自动控制。

关键调:三菱PLC生产线自动控制

中图分类号:TP278

文献标识码:A

文章编号:1007-9416(2013)10-0010-01

随着科技的发展,生产线自动化技术正在不断地提高。生产线自动化能够将一些人工不能完成的事情通过机电一体化设备来处理,大大提高了工业生产的精准度和产品的数量,节省了人工开支,也提升了企业的经济效益。

1物料装配生产线控制系统

物料装配生产线主要执行机构及电气元件包括气动机械手、交流电机、步进电机、电感传感器、电容传感器,色标传感器等。生产线自动搬运装置的控制要求具体如下:

(1)物料斗中有物料时,在物料人口处有一个光电传感器,检测到信号后,上料气缸动作,将物料推出到进料检测传送带上,由交流电机驱动传送带运行。(2)物料块在传送带的带动下,依次经过可检测出铁质物块的电感传感器、可检测出金属物块的电容传感器,以及可检测出不同的色度的颜色传感器,物料块到达传送带终点后自动停止。(3)在物料块到达终点后,机械手将物料块从传送带上夹起,放到人仓传送带上,机械手返回等待。机械手动作由电磁换向阀控制气缸升降、旋转、夹紧与放松来实现,其工作顺序为:机械手障下降→手爪夹紧→机械手臂上升→机械手右转→机械手臂下降一手瓜放松→机械手情上升一→机械手左转回到原位。(4)人仓传送带得到机械手搬运过来的物块后,根据在传感器检测的物料特性参

变频器

学智修传感装等

士·十十一十 9a

PLC

继器电器网

交流电机步电机

进料检测传还带入会传销带

,分冻准料融置 +

图1物料装配生产线控制系统设计框图

(N5

“年“牛**“牛主

图2物料检测与识别

o es 8

2(45

数,将物料块运送到相应的仑位,并由分抹气缸将物料块推人仓位,人仓传送带回到等待位置。

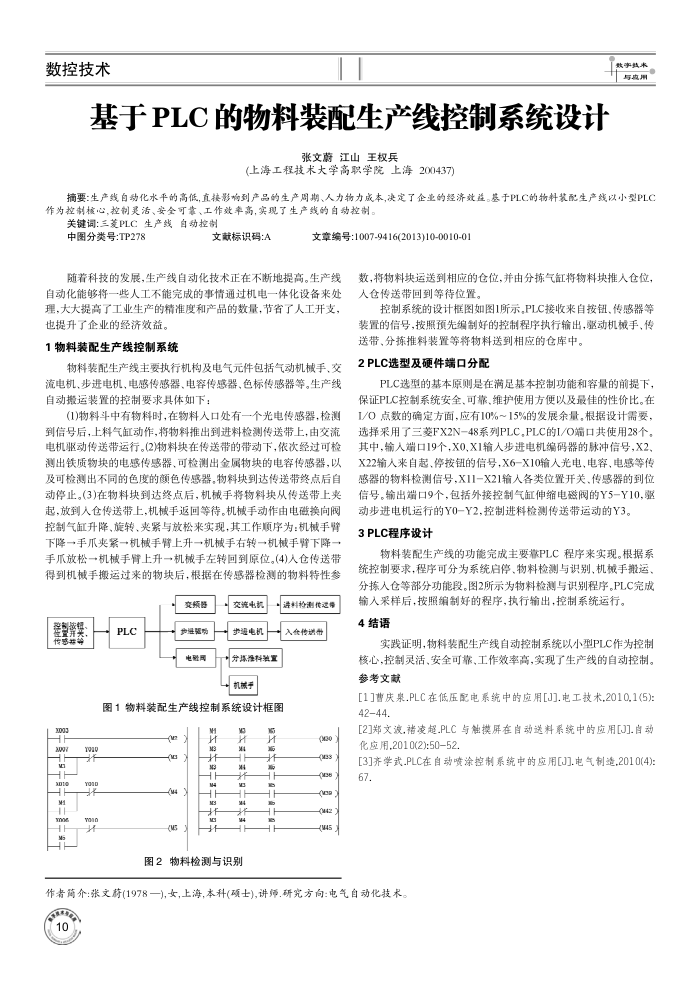

控制系统的设计框图如图1所示。PLC接收来自按钮、传感器等装置的信号,按照预先编制好的控制程序执行输出,驱动机械手、传

送带、分抹推料装置等将物料送到相应的仓库中。 2PLC选型及硬件端口分配

PLC选型的基本原则是在满足基本控制功能和容量的前提下,保证PLC控制系统安全、可靠、维护使用方便以及最佳的性价比。在 1/O点数的确定方面,应有10%~15%的发展余量。根据设计需要,选择采用了三菱FX2N-48系列PLC,PLC的I/O端口共使用28个。其中,输人端口19个,X0.X1输人步进电机编码器的脉冲信号,X2 X22输人来自起、停按钮的信号,X6-X10输人光电、电客、电感等传感器的物料检测信号,X11-X21输人各类位置开关、传感器的到位信号。输出端口9个,包括外接控制气缸伸缩电磁阀的Y5-Y10,驱

动步进电机运行的Y0-Y2,控制进料检测传送带运动的Y3。 3PLC程序设计

物料装配生产线的功能完成主要靠PLC程序来实现。根据系统控制要求,程序可分为系统启停、物料检测与识别,机械手搬运、分擦人仓等部分功能段。图2所示为物料检测与识别程序。PLC完成

输入采样后,按照编制好的程序,执行输出,控制系统运行。 4结语

实践证明,物料装配生产线自动控制系统以小型PLC作为控制核心,控制灵活、安全可靠、工作效率高,实现了生产线的自动控制。参考文献

[1]曹庆来.PLC在低压配电系统中的应用[J].电工技术,2010,1(5: 4244.

[2]郑文渡,褚凌超.PLC与触模屏在自动送料系统中的应用[].自动化应用,2010(2):50-52.

[3]齐学武.PLC在自动喷涂控制系统中的应用[J].电气制造,2010(4) 67.

作者简介:张文蔚(1978一),女,上海,本科(颈士),讲师.研究方向:电气自动化技术。

上一章:组态软件在PLC实验系统中的应用探讨

下一章:宁波高校办公自动化现状分析及对策研究