您当前的位置:首页>论文资料>用四川辣椒提取辣椒红色素的工艺研究

内容简介

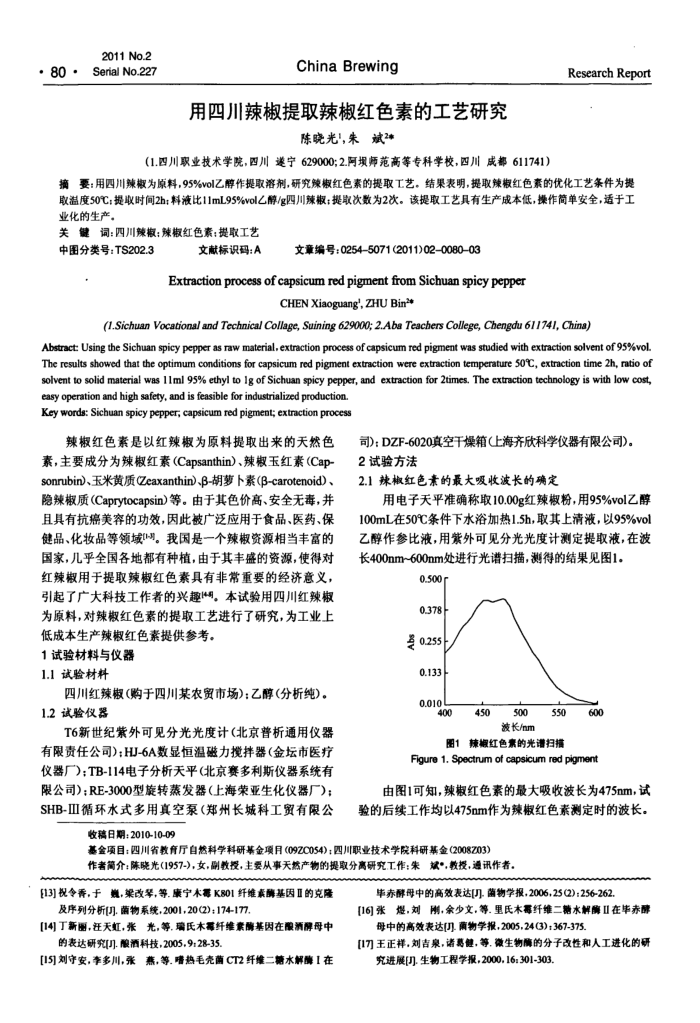

ICS 47.020.50

ICS 47.020.50 U 35

团

体 标 准

T/CSNAME 007-2020

工程船用移船定位锚绞车

Positioning winch for working ship

11

2020 - 12 - 28 发布 2021 - 03 - 28 实施

中国造船工程学会 发 布

T/CSNAME 007—2020

前 言

本文件按照GB/T 1.1-2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起

草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国造船工程学会标准化学术委员会提出。

本文件由中国造船工程学会归口。

本文件主要起草单位:上海振华重工(集团)股份有限公司、中国船舶重工集团公司第七〇四研究

所。

本文件主要起草人:司翔、钟明、刘桂平、刘震、王硕锋、周大乔、郭峰、江一帆、魏辽国、周会

勤、胡方珍。

I

T/CSNAME 007—2020

工程船用移船定位锚绞车

1 范围

本文件规定了工程船用移船定位锚绞车的分类和标记、技术要求、试验方法、检验规则以及标志、

随机文件、包装、运输和贮存。

本文件适用于GB/T 8843定义的工程船用移船定位锚绞车(以下简称锚绞车)的设计、制造、检验

及验收。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,

仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本

文件。

GB 755 旋转电机 定额和性能

GB/T 3893 造船及海上结构物 甲板机械 术语和符号

GB/T 8843 工程船术语

GB/T 8918 重要用途钢丝绳

GB/Z 18620.4 圆柱齿轮检验实施规范 第4部分:表面结构和轮齿接触斑点的检验

GB/T 37442 海洋平台起重机卷筒设计方法

CB/T 3514 船用机座环氧浇注垫片

3 术语和定义

GB/T 3893、GB/T 8843界定的以及下列术语和定义适用于本文件。

3.1

工程船 working ship

按不同工程技术作业的要求,装备各种相应的专用设备,从事水面、水下各种工程技术作业的船舶

的统称。

3.2

移船定位锚绞车 positioning winch

工程船上实现多点锚泊定位功能的主要设备。通过放出或回收缆绳进行移船和定位作业。

3.3

重载拉力 heavy load

锚绞车在以重载速度作业时,绳索位于相应的工作层上可保持的最大拉力。

3.4

1

T/CSNAME 007—2020

重载速度 heavy-load line speed

锚绞车承受重载拉力时,绳索位于相应的工作层上可保持的最大绳速。

3.5

支持负载 holding load

锚绞车卷筒制动器锁紧时,绳索位于指定的工作层上能够保持的最大拉力,通常为第二层。

3.6

轻载拉力 light load

锚绞车以轻载速度作业时,绳索位于相应的工作层上可保持的最大拉力。

3.7

轻载速度 light-load line speed

锚绞车承受轻载拉力时,绳索位于相应的工作层上可保持的最大绳速。

3.8

放锚速度 pay-out line speed

锚绞车在阻尼放锚作业时,绳索位于相应的工作层上允许保持的最大绳速。

3.9

过载拉力 over load

锚绞车在受到过载冲击时,绳索位于相应的工作层上可承受的拉力。

4 分类和标记

4.1 型式

4.1.1 锚绞车型式按原动机布置方式不同可分为左式锚绞车和右式锚绞车,见图 1。

4.1.2 当观察者位于原动机或者控制器(对称式绞车)一边时,如果减速装置或卷筒的驱动装置在卷

筒的左侧,称为左式锚绞车(见图 1-a)。

4.1.3 当观察者位于原动机或者控制器(对称式绞车)一边时,如果减速装置或卷筒的驱动装置在卷

筒的右侧,称为右式锚绞车(见图 1-b)。

a) 左式锚绞车 b) 右式锚绞车

图1 锚绞车左右型式示意图

2

T/CSNAME 007—2020

4.2 标记

4.2.1 标记方法

锚绞车标记方法见图2。

绳索直径(mm)

容绳量(m)

约定工作层(4.2.4)

约定工作层的重载速度(m/s)

约定工作层的重载拉力(kN)

驱动形式(4.2.3)

型式(4.1)

产品代号(4.2.2)

图2 锚绞车标记方法

4.2.2 产品代号

产品代号为锚绞车英文名称的首字母“PW”。

4.2.3 驱动形式

分为电动锚绞车和液压锚绞车,“E”表示电机驱动,“H” 表示液压驱动。

4.2.4 约定工作层

对于多层缠绕绞车,绳索位于不同工作层时具有不同的工作特性(拉力、速度),约定工作层是指

订货方和设计方约定的用以表征锚绞车工作特性的某一计算层。根据约定工作层在整个缠绕中所处的位

置不同,可以分为以下四种情况:

a) 约定工作层为最内层(First layer),用“F”标识;

b) 约定工作层为最外层(Last layer),用“L”标识;

c) 约定工作层为中间层(Middle layer),用“M”标识,如总层数(n)为奇数,则中间层为(n+1)

/2,如总层数(n)为偶数,则中间层为 n/2,;

d) 当上述三种情况均不满足时,用约定工作层层号来标识,格式为阿拉伯数字。

示例1:约定工作层为第 1 层,卷筒总缠绕层数为 8,则约定工作层代号为 F。

示例2:约定工作层为第 4 层,卷筒总缠绕圈数为 8,则约定工作层代号为 M。

示例3:约定工作层为第 8 层,卷筒总缠绕圈数为 8,则约定工作层代号为 L。

示例4:约定工作层为第 2 层,卷筒总缠绕层数为 8,则约定工作层代号为 2。

4.2.5 标记示例

约定工作层在中间层,重载拉力为800 kN(中间层),重载速度0.25 m/s(中间层),钢丝绳直径

66 mm,容绳量2000 m的左式电动移船定位锚绞车的标记为:

移船定位锚绞车 PW-L-E800×0.25/M/2000×66

3

T/CSNAME 007—2020

5 技术要求

5.1 功能

5.1.1 锚绞车应具有阻尼放锚、轻载收缆、重载收缆或放缆的功能。

5.1.2 锚绞车组成的锚泊定位系统应具有恒张力移船的功能。

5.1.3 锚绞车应设有本地操作台和远程集中控制台,控制系统的人机界面应包含但不限于以下功能:

——每台机绳长;

——绳速;

——设定张力;

——实际张力;

——阻尼气压;

——缠绕层数;

——原动机状态监测(如转速、电流、扭矩、压力等);

——阻尼制动器水温;

——润滑油油温。

5.2 性能

5.2.1 锚绞车支持负载应不小于绳索位于支持负载所在层对应重载拉力的 2.4 倍。

5.2.2 锚绞车的轻载速度应不小于重载速度的 2 倍。

5.2.3 锚绞车的重载拉力应不小于轻载拉力的 2 倍。

5.2.4 锚绞车应具备瞬时承受过载拉力的能力,过载拉力应不低于 1.1 倍的重载拉力且不高于 1.5 倍

的重载拉力。

5.3 设计与结构

5.3.1 基本要求

5.3.1.1 锚绞车材料应符合所入船级社的相关规定。

5.3.1.2 当用驱动电机或液压马达额定力矩计算传动装置及其他受影响零件的应力时,受力零件的应

力应不超过材料屈服限的 40%。

5.3.1.3 在恶劣工况条件下驱动电机或液压马达以最大转矩作用时,受影响零件的应力应不超过材料

屈服限的 90%。

5.3.1.4 锚绞车在支持负载作用下,受影响零件的应力应不超过材料屈服限的 90%。

5.3.1.5 锚绞车的工作寿命与其工作场合有关,具体由订货方和设计方共同确认。

5.3.2 绳索

5.3.2.1 锚绞车钢丝绳的选用应符合 GB/T 8918 的要求,选抗拉强度不小于 1670 N/mm

2的圆股钢丝绳,

旋向不限。

5.3.2.2 不应使用麻芯钢丝绳。

5.3.2.3 锚绞车绳索最小破断负载应不小于 1.25 倍的支持负载。

5.3.3 原动机

锚绞车的原动机应符合GB 755规定的S1工作制。

4

T/CSNAME 007—2020

5.3.4 卷筒

5.3.4.1 卷筒第一层的缠绕直径应不小于设计绳索的 16 倍。

5.3.4.2 卷筒容绳量应能够绕存设计绳索的全长,总缠绕层数不宜超过 20 层。

5.3.4.3 计算卷筒凸缘高度时,各层绳索应相互正叠,不应有半个绳索直径偏置于两个邻层之间。

5.3.4.4 当全部绳索绕存于卷筒上时,卷筒凸缘超出外层绳索的高度应不小于绳索直径的 1.5 倍。如

果绞车有排绳装置,则可不受本条限制。

5.3.4.5 卷筒类型应符合 GB/T 37442 的规定。

5.3.4.6 卷筒最小壁厚应符合相应船级社规范或 GB/T 37442 的规定。

5.3.5 排绳装置

5.3.5.1 对于缠绕层数超过 6 层的锚绞车,应安装自动排绳装置。

5.3.5.2 排绳装置应能覆盖卷筒从最内层到最外层的排列。

5.3.5.3 排绳装置至导向装置的最小距离应符合 GB/T 37442 的规定。

5.3.6 开式齿轮

5.3.6.1 开式齿轮精度等级应不低于 8,调质处理。

5.3.6.2 开式齿轮最小安全系数应为重载拉力产生扭矩的 1.5 倍。

5.3.6.3 开式齿轮副接触斑点的分布位置应符合 GB/Z 18620.4 的规定,趋近齿面中部,按高度方向不

小于 40%,按长度方向不小于 50%。

5.3.6.4 开式齿轮应配置防尘罩壳和集油盘。

5.3.7 阻尼制动器

5.3.7.1 锚绞车均应配置阻尼制动器。宜采用水冷式制动器并配置相应冷却系统及空压控制系统。

5.3.7.2 阻尼力由订货方和设计方共同协商确定,宜不超过对应工作层重载拉力的 10%且不低于 2 吨。

5.3.7.3 阻尼力应能在使用范围内无级调节。

5.4 自动控制制动装置

5.4.1 电动锚绞车应配备自动控制制动装置,并能承受 1.5 倍的电机额定输出扭矩及能够在最大转速

下停止卷筒转动而不发生故障。在下列情况下自动控制制动装置应能自动起制动作用:

a) 当操作手柄或按钮置于停止位置;

b) 当操作手柄或按钮置于制动位置;

c) 电源切断时。

5.4.2 液压锚绞车可由设计方和订货方商定合适的自动控制制动装置,该自动控制制动装置应能承受

1.25 倍的重载拉力产生的扭矩,且制动后每分钟滑移量不超过 1 m。

5.4.3 锚绞车应设置卷筒制动器。制动器必须为常闭式,并能承受 5.2.1 规定的支持负载。

5.5 离合器

5.5.1 锚绞车应在卷筒和驱动装置之间设置离合器。

5.5.2 离合器应能传递不小于 1.5 倍的重载拉力产生的扭矩。

5.6 减速器

5.6.1 减速器齿轮精度等级应不低于 7。

5

T/CSNAME 007—2020

5.6.2 减速器最小安全系数应为重载拉力产生扭矩的 1.5 倍。

5.6.3 减速器设计寿命应不低于锚绞车寿命。

5.6.4 平行轴减速器的高速轴承需配强制润滑系统。

5.7 底座安装

5.7.1 锚绞车底座安装形式分为:

——金属垫片;

——环氧树脂垫片及其他形式的安装形式。

5.7.2 对于金属垫片应符合二类辅机的安装要求。

5.7.3 环氧树脂垫片应符合 CB/T 3514 的安装要求。

5.7.4 其他形式如铰接式应符合设计图纸的要求。

6 试验方法

6.1 轻载试验

6.1.1 锚绞车以空载连续运转 30min,然后以轻载拉力正反向各运转 15min。

6.1.2 在试验期间检查下列项目:

a) 轻载拉力是否符合 5.2.3 的要求;

b) 轻载速度是否符合 5.2.2 的要求;

c) 电动锚绞车测量电机的电流、电压;液压锚绞车测量马达进出口压差;

d) 减速器、液压系统等的油温及有无漏油现象;

e) 所有机构工作是否正常,有无异常噪声、振动或发热;

f) 排绳装置的工作情况。

6.2 重载试验

6.2.1 以锚绞车重载拉力连续升降 15min。

6.2.2 在试验期间检查下列项目:

a) 重载拉力是否符合 5.2.3 的要求;

b) 重载速度是否符合 5.2.2 的要求;

c) 电动锚绞车测量电机的电流、电压;液压锚绞车测量马达进出口压差;

d) 减速器、液压系统等的油温及有无漏油现象;

e) 所有机构工作是否正常,有无异常噪声、振动或发热。

6.3 过载试验

6.3.1 锚绞车以订货方和设计方确认的过载拉力运转,在制动器不制动的前提下,悬停在空中 30s。

试验过程中吊重提升高度不应超过 0.5 m。

6.3.2 在试验期间检查下列项目是否符合 5.2.4 的要求:

a) 电动锚绞车悬停期间吊重不应下滑,液压锚绞车悬停期间每分钟滑移量不超过1 m;

b) 电动锚绞车测量电机的电流、电压;液压锚绞车测量马达进出口压差;

c) 减速器、液压系统等的油温及有无漏油现象;

d) 所有机构工作是否正常,无异常噪声、振动或发热。

6.4 自动控制制动装置试验

6

T/CSNAME 007—2020

6.4.1 电动锚绞车应以电动机低速挡将 1.5 倍的工作负载起升 2 m 以上,然后切断电源,自动控制制

动装置应立即制动电动机,无滑移。

6.4.2 液压锚绞车应将 1.25 倍的工作负载起升 2 m 以上,然后操作液压马达控制手柄到中位,自动控

制制动装置应制动液压马达,负载滑移量不应超过 1 m/min。

6.4.3 在试验期间检查下列项目:

a) 检查自动控制制动装置的工作情况,结果应符合 5.4 的要求。

b) 检查离合器的工作情况,结果应符合 5.5 的要求。

c) 检查减速器的工作情况,结果应符合 5.6 的要求。

6.5 支持负载试验

6.5.1 卷筒制动器刹车,自动控制制动装置打开,以适当的方式给卷筒施加支持负载,并保持 2min。

6.5.2 支持负载应符合 5.2.1 的要求,试验完成后锚绞车所有零部件不得有裂纹,伤痕,永久变形等

异常现象。

6.5.3 如制动器采用成熟设计,并符合船级社认可的设计计算及强度要求,该试验可免做。但对新颖

设计的制动器,该试验则应进行。

6.6 底座安装检验

6.6.1 金属垫片底座

测量锚绞车各螺栓处底座固定垫板与甲板公共基座固定垫板之间的距离,分别配置各点处的调整

垫板,其表面粗糙为Ra3.2。

a) 接触面每 25 mm×25 mm 接触点不少于 2~3 点;

b) 用 0.10 mm 塞尺检查,插入深度不大于 10 mm,宽度不大于 20 mm,不多于 2 处;

c) 用涂色法检验垫片接触面积大于 60%;

d) 钢制垫片厚度应不小于 12 mm;

e) 铸铁垫片厚度应不小于 18 mm。

6.6.2 对于环氧树脂垫片底座,按照 CB/T 3514 的相关要求进行检验。

6.6.3 对于其他形式的安装底座如铰接式,按照设计图纸要求进行检验。

6.7 功能检验

锚绞车的功能(5.1)通常在整船进行锚泊试验时检验,试验内容应包含但不限于阻尼抛锚、轻载

收缆、重载收或放缆、恒张力移船。试验方法与要求参见表1。具体的试车方案由供货方、船厂、订货

方等共同商定。

表1 锚绞车功能试验

试验内容 试验方法 检查项目

阻尼放锚 单台锚绞车:离合器脱开,卷筒制动器打开,阻尼制动器 闭合,设定阻尼力,拖轮牵引钢丝绳克服阻尼力带动卷筒 高速放缆。 锚绞车在阻尼放锚过程中达到规 定的放锚速度。

轻载收缆 单台锚绞车:离合器啮合,卷筒制动器打开,阻尼制动器 打开,锚绞车高速收缆 锚绞车在以规定的拉力收缆时, 收缆速度符合第5.2.2节的设计 值。

7

T/CSNAME 007—2020

表 1 (续)

试验内容 试验方法 检查项目

重载收缆或放缆 单台锚绞车:离合器啮合,卷筒制动器打开,阻尼制动器 打开,被测锚绞车以重载拉力进行低速收缆,其余锚绞车 配合放缆。 锚绞车在以第5.2.3节规定的拉力 收缆时,收缆速度达到设计值。

恒张力移船 所有锚绞车配合:控制系统设为恒张力模式,调整 艏部锚绞车张力,艏部锚绞车自动收缆,艉部锚绞车自动 放缆,最终达到张力平衡。也可以艉部锚绞车收缆,艏部 锚绞车放缆。 各台锚绞车的绳速、张力应符合设 计要求,记录移船速度。

7 检验规则

7.1 检验分类

锚绞车的检验分类分为型式检验和出厂检验。由于移船定位锚绞车根据工程船的设计要求定制,所

以型式检验和出厂检验一般为同时进行。

7.2 型式检验

7.2.1 检验时机

在出现下列情况之一时,应进行型式检验:

——新产品试制定型鉴定或转厂生产的首制产品;

——产品结构、材料、工艺有重大改变,足以影响产品性能或质量;

——长期停产后恢复生产;

——产品转厂生产;

——出厂检验结构与上次型式检验有较大变异;

——有关质量主管检验机构提出要求。

7.2.2 检验项目

锚绞车型式检验项目见表2,其中序号1~5的检验项目在制造厂进行检验,序号6的检验项目在船厂

进行检验,序号7的检验项目在锚泊试验时进行检验。

表2 检验项目表

序号 检验项目名称 型式试验 出厂检验 要求章条号 检验方法章条号

1 轻载试验 ● ● 5.2.2 5.2.3 6.1

2 重载试验 ● ● 5.2.2 5.2.3 6.2

3 过载试验 ● ● 5.2.4 6.3

4 自动控制制动 装置试验 ● ● 5.4 5.5 5.6 6.4

8

T/CSNAME 007—2020

表 2 (续)

序号 检验项目名称 型式试验 出厂检验 要求章条号 检验方法章条号

5 支持负载试验 ○ ○ 5.2.1 6.5

6 底座安装检验 ● ● 5.7 6.6

7 功能检验 ● ● 5.1 6.7

注:“●”为必检,“○”为协商检验。

7.2.3 检验数量

锚绞车的型式检验样品数量见表3。

表3 型式检验数量表

序号 检验项目名称 型式试验

1 轻载试验 100%

2 重载试验 100%

3 过载试验 每批次抽取1台

4 自动控制制动装置试验 100%

5 支持负载试验 每批次抽取1台

6 底座安装检验 100%

7 功能检验 100%

注:底座安装检验是对锚绞车安装单位提出的施工要求,不作为锚绞车型式检验合格的判据。但底座安装质量会影 响锚绞车的型式检验结果和使用寿命,若底座安装不符合要求,则安装单位需予以整改直至符合要求。

7.2.4 合格判据

锚绞车全部型式检验项目符合型式检验要求,则判为锚绞车型式检验合格。若有不符合要求的项目,

应加倍取样复验,若复验符合要求,仍判定锚绞车型式检验合格;若复验仍有不符合要求的项目,则判

定锚绞车的型式检验不合格。

7.3 出厂检验

7.3.1 检验时机

产品在出厂前,应进行出厂检验。

7.3.2 检验项目

锚绞车的出厂检验项目见表2,其中序号1~5的检验项目在制造厂进行检验,序号6的检验项目在船

厂进行检验,序号7的检验项目在锚泊试验时进行检验。

7.3.3 检验数量

锚绞车的出厂检验样品数量见表4。

9

T/CSNAME 007—2020

表4 出厂检验数量表

序号 检验项目名称 出厂试验

1 轻载试验 100%

2 重载试验 100%

3 过载试验 每批次抽取1台

4 自动控制制动装置试验 100%

5 支持负载试验 每批次抽取1台

6 底座安装检验 100%

7 功能检验 100%

注:底座安装检验是对锚绞车安装单位提出的施工要求,不作为锚绞车出厂检验合格的判据。但底座安装质量会 影响锚绞车的出厂检验结果和使用寿命,若底座安装不符合要求,则安装单位需予以整改直至符合要求。

7.3.4 合格判据

锚绞车全部检验项目符合出厂检验要求,判定出厂检验合格。若有不符合要求的项目,允许修复后

进行复验。若复验符合要求,仍判定该台锚绞车出厂检验合格;若复验仍有不符合要求的项目,则判定

该台锚绞车出厂检验不合格。

8 标志、随机文件

8.1 标志

应在锚绞车明显处按下述内容进行永久性标志:

a) 产品名称;

b) 产品标记;

c) 整机重量;

d) 检验标记;

e) 制造日期;

f) 出厂编号;

g) 制造厂名称。

8.2 随机文件

锚绞车随机文件一般包括如下内容:

——产品合格证;

——产品用户手册;

——随机备件和工具清单;

——竣工图;

——船检证书(如有船级社认证要求);

——其他有关资料。

9 包装、运输和贮存

10

T/CSNAME 007—2020

9.1 包装

锚绞车各零部件的包装应可靠,装箱应牢固。

9.2 运输

锚绞车在运输过程中应固定并具有防腐蚀、防潮等措施。

9.3 贮存

锚绞车应贮存在干燥通风处。

_________________________________

11