您当前的位置:首页>论文资料>压路机铰接铜套镜面车削工艺

内容简介

压路机铰接铜套镜面车削工艺安存胜聂福全

压路机铰接铜套镜面车削工艺安存胜聂福全某压路机铰接架铜套结构如图1所示,其尺寸和形位公差要求较高,而表面粗度要求更高,需达到“镜面”效果。该铜套采用的铜锡合金材料质地较软,工件表面不适合采用研磨方式加工,因而采用普通的车制工艺难以保证加工精度。为此,我们设计了一种金刚石专用车刀,并采用适宜的车削工艺,加工出了符合技术要求的铜套。

0.2 150

图1压路机较接架铜套

1.专用车刀结构特点

该刀具主要由刀头1、垫片2、压紧螺钉3、压板4和刀体5组成,如图2所示。

该刀具结构具有以下4个特点:

是刀体5采用45号钢制成,热处理

后其硬度可达到HRC38~HRC40。

图2刀具结构图

1.刀头2.垫片3.压紧螺钉4.压板5.刀体

二是刀头1上镶有天然金刚石材料。利用金刚石优良的红硬性及耐磨性,在高速精车有色金属工件时,可以有效减小工件的切削变形,使工件获得很高的精度,并使工件表面

粗糙度达到“镜面”效果。

三是为提高刀头夹持

的稳定性,在刀头1下垫有厚0.1mm的紫铜皮垫片2。

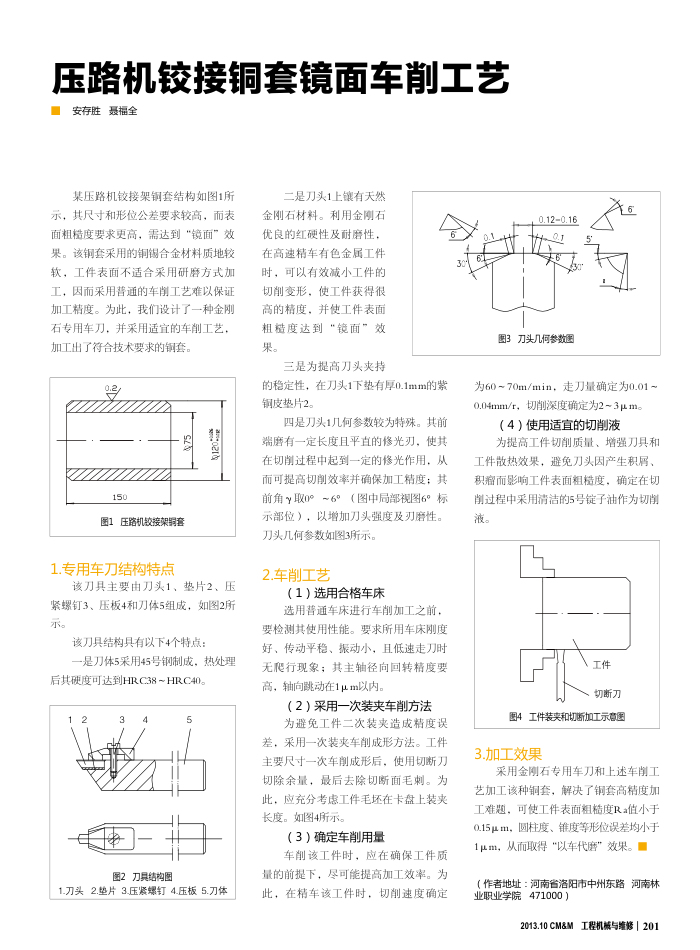

四是刀头1几何参数较为特殊。其前端磨有一定长度且平直的修光刃,使其在切削过程中起到一定的修光作用,从而可提高切削效率并确保加工精度:其前角取0°~6°(图中局部视图6°标示部位),以增加刀头强度及刃磨性,

刀头何参数如图3所示。 2.车削工艺

(1)选用合格车床

选用普通车床进行车削加工之前,要检测其使用性能。要求所用车床刚度好、传动平稳、振动小,且低速走刀时无爬行现象;其主轴径向回转精度要高,轴向跳动在1μm以内。

(2)采用一次装夹车削方法

为避免工件二次装夹造成精度误差,采用一次装夹车削成形方法。工件主要尺寸一次车削成形后,使用切断刀切除余量,最后去除切断面毛刺。为此,应充分考虑工件毛坏在卡盘上装夹长度。如图4所示。

(3)确定车削用量

车削该工件时,应在确保工件质量的前提下,尽可能提高加工效率。为此,在精车该工件时,切削速度确定

图3刀头几何参数图

为60~70m/min,走刀量确定为0.01~ 0.04mm/r,切削深度确定为2~3μm

(4)使用适宜的切削液

为提高工件切削质量、增强刀具和工件散热效果,避免刀头因产生积屑、积瘤而影响工件表面粗糙度,确定在切削过程中采用清洁的5号锭子油作为切削液。

在切断刀

图4工件装夹和切断加工示意图

3.加工效果

采用金刚石专用车和上述车削工艺加工该种铜套,解决了铜套高精度加工难题,可使工件表面粗糙度Ra值小于 0.15μm,圆柱度、锥度等形位误差均小于 1μm,从而取得“以车代磨"效果。

(作者地址:河南省洛阳市中州东路河南林业职业学院471000)

2013.10CM&M工程机械与维修|201

上一章:旋挖钻机主卷扬机构布置及驱动形式

下一章:推耙机发动机固定螺栓断裂原因分析