动叶片尾缘不同气膜冷却方式对涡轮气动性能的影响

内容简介

机械工程师

机械工程师MECHANICALENGINEER

动叶片尾缘不同气膜冷却方式对涡轮气动性能的影响

冯悦,朱凯迪,李艳飞

(哈尔滨汽轮机厂辅机工程有限公司,哈尔滨150090)

摘要:计算模型选用某型燃气轮机透平的第一列动叶,通过中心差分格式对叶流场进行数值模拟。文中通过改变冷气喷射角度计算了多种不同的尾缘气膜冷却方案,分析了这些方案下,能量损失系数、冷却效率以及温度场的分布情况和其对透平的气动性能的影响。结果表明:在尾缘区域喷射冷气进行冷却时,冷气喷射方向与法线成80°时,由于冷气喷射方向接近主流流向,能量损失系数最低,但尾缘区域冷却效果不明显,摩擦因数较高,压力变化明显。在与法线成70°和75° 喷射冷气时,能量损失系数也比较低,冷却效果比较明显,总体看来,与法线成70°喷射冷气时的气动效果和冷却效果都此较好。

关键词:透平;气膜冷却;气动性能

中图分类号:TP391.7 0引言

文献标志码:B

随着技术的发展,涡轮前进口温度也在逐步提高,而材料对于温度的耐受力的增强趋势是远远落后于这个趋势的,所以新型的冷却方式对于涡轮,尤其是燃气轮机的涡轮的设计中,气膜冷却这一技术起到了关键的作用。国内外很多学者对气膜冷却进行了深人的研究,Garg、 Gaugler、Norton等用“ACE动叶"作为计算模型,对其进行数值模拟,预测了换热系数。国内蒋雪辉等通过尾迹发生器在平面叶栅上研究了尾迹对于气膜冷却的影响。同时 Hall、Hylton等对"C3X静叶"的前缘气膜冷却进行了数值模拟。Sarkar等使用二维数值模拟的方法对C3X静叶压力面和吸力面上的气膜冷却进行了换热研究。其他学者也分别从不同的角度对于气膜冷却进行了研究。

本文在总结相关研究的基础上,结合前面的分析,对某型燃气轮机动叶片尾缘不同冷气喷射方式进行了全三维数值模拟。

1计算模型及软件

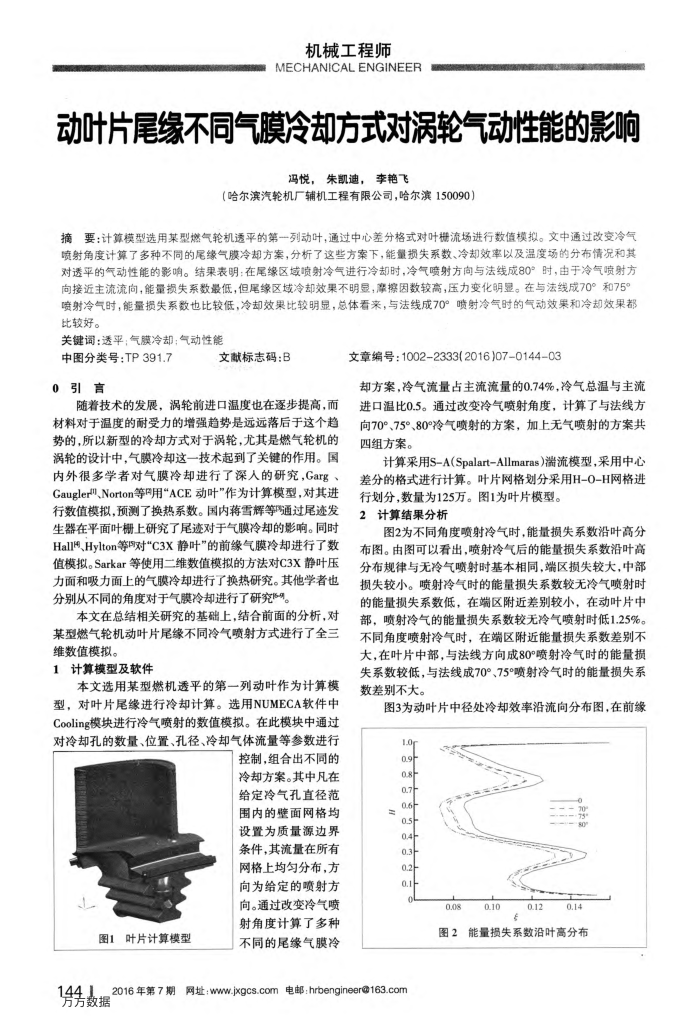

本文选用某型燃机透平的第一列动叶作为计算模型,对叶片尾缘进行冷却计算。选用NUMECA软件中 Cooling模块进行冷气喷射的数值模拟。在此模块中通过对冷却孔的数量、位置、孔径、冷却气体流量等参数进行

控制,组合出不同的冷却方案。其中凡在给定冷气孔直径范围内的壁面网格均设置为质量源边界条件,其流量在所有网格上均匀分布,方向为给定的喷射方向。通过改变冷气喷

图1叶片计算模型

射角度计算了多种不同的尾缘气膜冷

文章编号:1002-2333(2016)07-0144-03

却方案,冷气流量占主流流量的0.74%,冷气总温与主流进口温比0.5。通过改变冷气喷射角度,计算了与法线方向70°、75°、80°冷气喷射的方案,加上无气喷射的方案共四组方案。

计算采用S-A(Spalart-Allmaras)端流模型,采用中心差分的格式进行计算。叶片网格划分采用H-O-H网格进行划分,数量为125万。图1为叶片模型。

计算结果分析 2

图2为不同角度喷射冷气时,能量损失系数沿叶高分布图。由图可以看出,喷射冷气后的能量损失系数沿叶高分布规律与无冷气喷射时基本相同,端区损失较大,中部损失较小。喷射冷气时的能量损失系数较无冷气喷射时的能量损失系数低,在端区附近差别较小,在动叶片中部,喷射冷气的能量损失系数较无冷气喷射时低1.25%。不同角度喷射冷气时,在端区附近能量损失系数差别不大,在叶片中部,与法线方向成80°喷射冷气时的能量损失系数较低,与法线成70°、75°喷射冷气时的能量损失系数差别不大。

图3为动叶片中径处冷却效率沿流向分布图,在前缘

1.0m 0.9 0.8H 0.76 0.6H 0.5H 0.4h 0.3H 0.2h 0.1

0.08

0.10

0.12

0.14

图2能量损失系数沿叶高分布

2016年第7期网址:www.jxgcs.com电邮:hrbengineer163.com

144

万方数据

上一章:海上湿气对风力机叶片气动特性影响初探

下一章:基于气动技术的光纤插芯压接机的研制