动叶片综合气膜冷却方式对涡轮气动性能的影响

内容简介

机械工程师

机械工程师MECHANICALENGINEER

动叶片综合气膜冷却方式对涡轮气动性能的影响

苏维亮",朱凯迪”,刘助?

(1.哈尔滨锅炉厂有限责任公司,哈尔滨150046;2.中国船舶重工集团公司第七O三研究所,哈尔滨150078)

摘要:文中计算模型选用某型燃气轮机涡轮的第一列动叶,通过中心差分格式对叶栅流场进行数值模拟。通过在前缘、尾缘、吸力面、压力面以及压力面上端壁附近开设冷气孔,在下端壁前缘附近开设冷气槽等方式对叶片进行综合冷却,分析了能量损失系数、冷却效率以及温度场的分布情况和其对透平的气动性能的影响。结果表明:喷射冷气后,能量损失系数与无冷气喷射时能量损失系数沿叶高分布趋势相同,端区损失略大,中部损失较低,喷射冷气后,顶部能量损失系数略高于根部。组合冷却条件下,叶片中部吸力面和压力面冷却效率都较高,压力面冷却效率基本不变;叶片根部压力面前缘冷却效率较低,吸力面则较高;在顶部情况与根部正好相反。吸力面喷射冷气时,在冷气孔列附近冷气可以很好地贴合叶片吸力面表面,对叶片吸力面进行冷却,压力面一侧在冷气孔列之后冷气很好地贴合在叶片表面,对叶片冷却效果比较理想。

关键词:涡轮;气膜冷却;气动性能

中图分类号:TK474.71 0引言

文献标志码:A

文章编号:1002-2333(2017)02-0109-04

滑移边界,并且叶片表面为绝热条件。透平动叶片进口总

国际燃气轮机技术飞速发展,涡轮前温度逐年提高,而材料的耐温能力则远远落后,这样对涡轮叶片进行必要的冷却就显得十分重要。近年来,气膜冷却作为一种十分重要的冷却方式,越来越受到各国学者的重视。国内外很多学者对气膜冷却进行了深人的研究,Garg、Gauglerl、 Norton等用"ACE动叶"作为计算模型,对其进行数值模拟,预测了换热系数。在气膜冷却机理研究方面,V.L ERIKSEN利用热电偶研究了单孔和空排的气膜冷却传热系数,N.ABUAF等用测量了直叶栅气膜冷却的传热系数与冷却效率。作为当前对叶片最有利的防护措施,气膜冷却的冷却效果主要受以下因素影响:射流孔形状、射流速度比和射流角度。国内学者刘勋、王松涛等6-"在不同方式的气膜冷却数值模拟方面也做了大量工作。

本文在总结相关研究的基础上,结合前面的分析,对某型燃气轮机动叶片不同位置开设冷气孔、冷气槽的综

合冷却方式进行了全三维数值模拟。 1计算模型及软件

本文选用某型燃气轮机涡轮的第一列动叶作为计算模型,综合了前缘冷却、尾缘冷却、吸力面冷却、压力面冷却、端壁冷却和压力面顶部喷射冷气进行冷却,对地面重型燃汽轮机第一级动叶进行了综合冷却。选用NUMECA 软件中Cooling模块进行冷气喷射的数值模拟。使用 Cooling模块需要给出冷气喷射孔列的孔数量、孔列位置、孔口直径等几何参数,还要给出冷气的总温和冷气量等气动参数。Cooling模块模拟冷气喷射的原理是在指定的喷射孔位置处,将壁面冷气喷射孔直径范围内的网格设成质量源,冷气流量平均分布在所有网格上,喷射方向为设定方向。计算采用Spalart-Allmaras渊流模型,时间步长,中心差分。计算网格数目125万,网格为HOH型网格。出口边界条件为径向平衡静压边界条件,设定壁面为无

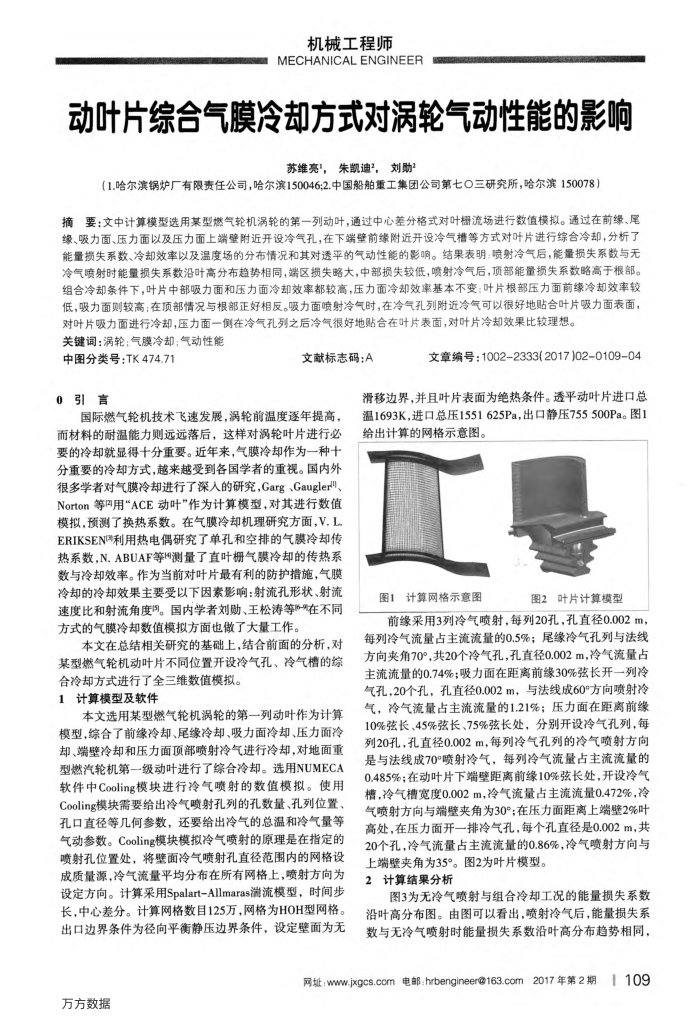

温1693K,进口总压1551625Pa,出口静压755500Pa。图1 给出计算的网格示意图。

图1计算网格示意图

图2叶片计算模型

前缘采用3列冷气喷射,每列20孔,孔直径0.002m 每列冷气流量占主流流量的0.5%;尾缘冷气孔列与法线方向夹角70°,共20个冷气孔,孔直径0.002m,冷气流量占主流流量的0.74%;吸力面在距离前缘30%弦长开一列冷气孔,20个孔,孔直径0.002m,与法线成60方向喷射冷气,冷气流量占主流流量的1.21%;压力面在距离前缘 10%弦长、45%弦长、75%弦长处,分别开设冷气孔列,每列20孔,孔直径0.002m,每列冷气孔列的冷气喷射方向是与法线成70°喷射冷气,每列冷气流量占主流流量的 0.485%;在动叶片下端壁距离前缘10%弦长处,开设冷气槽,冷气槽宽度0.002m,冷气流量占主流流量0.472%,冷气喷射方向与端壁夹角为30°;在压力面距离上端壁2%叶高处,在压力面开一排冷气孔,每个孔直径是0.002m,共 20个孔,冷气流量占主流流量的0.86%,冷气喷射方向与

上端壁夹角为35°。图2为叶片模型。 2计算结果分析

图3为无冷气喷射与组合冷却工况的能量损失系数沿叶高分布图。由图可以看出,喷射冷气后,能量损失系数与无冷气喷射时能量损失系数沿叶高分布趋势相同,

网址:www.jxgcs.com电邮:hrbengineer@163.com 2017年第2期1109

万方数据

上一章:一种气动式分离机构装置的设计

下一章:精密轴孔联合气动测量的研究