您当前的位置:首页>论文资料>钢管超声自动检测记录系统的实现

内容简介

数字技术与应用

数字技术与应用钢管超声自动检测记录系统的实现

林广峰

(广东油头超声电子股份有限公司

广东汕头

515041)

数字技术

【摘要]以工控机为主控核心,通过增加位移检测及速度校准装置,实现了对钢管超声自动检测系统的改造。带状图的显示、存储、打印使得检测结果变得非常直观,提升『系统的档,FPGA的使用,完成了信号处理、PCI接口等功能,集成度高,速度快,

功耗低,降低了CPU的负粗,

[关键词]钢管超声检测

带状图

[中图分类号]TV547 引言

存储记录速度校准

FPGA

[文献标识码]A

[文章编号]10079416((2010)05003002

等,检测设备是该检测线的核心部分,包

超声波检测作为一种有效的无损检测方法,在钢管生产中起到了越来越重要的作用,成为质量控制的重要检测手段。目前大多数钢管生产厂家都配备有相应的检测流水线,随着与国际的接轨,出口量的不断增加,钢管用户对钢管质量的检测控制要求也越来越高,不仅要求实现实时检测,更希望能对检测记录进行存储、打印,检索,实现质量控制的追溯。

本文介绍了如何利用日益发展的数字计算机技术对旧有的朗管检测线进行改造,对检测数错进行智能化处理,过滤掉一些无用的信号,并通过带状图显示的方式,使得检测结果非常直观,大大降低了工人的劳动强度,减轻了工作负担,同时实现了对检测结果的实时存储、记录,及打印检测报告,能将检测结果及时反馈给生产,并通过数据库的检索,调用追测历史数据,为产品质量控制提供了有力的保障。

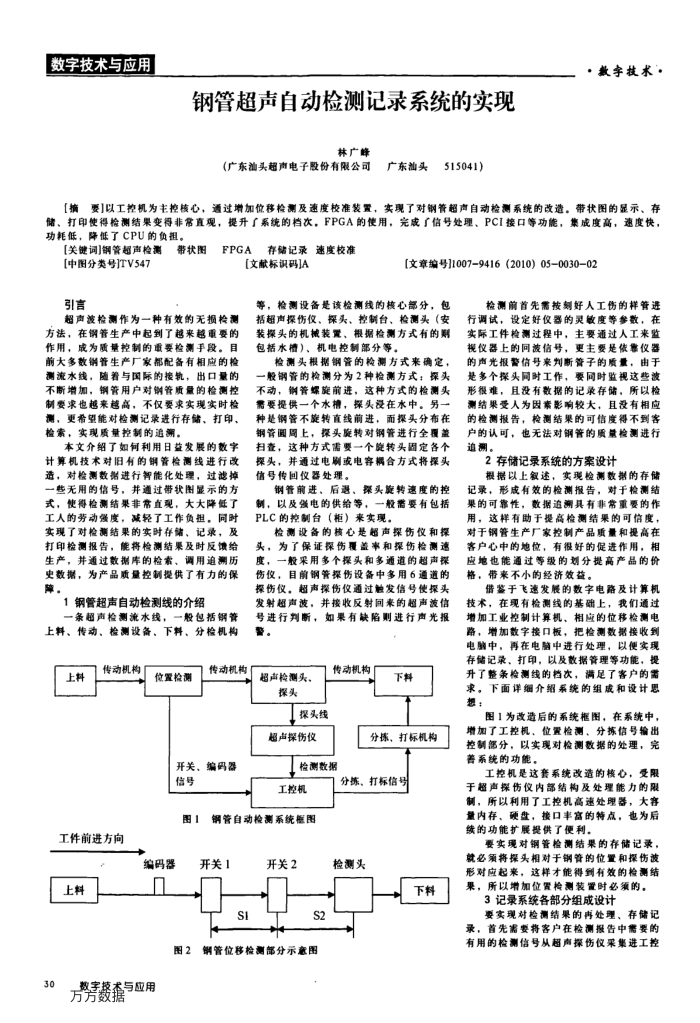

1钢管超声自动检测线的介绍

一条超声检测流水线,一般包括钢管上料、传动、检测设备、下料、分检机构

传动机构

上样

工件前进方向

位置检测

传动机构

开关、编码器信号

图

编码器

上料

括超声探伤仪、探头、控制台、检测头(安装探头的机械装置、根据检测方式有的则包括水槽)、机电控制部分等。

检测头根据钢管的检测方式来确定,一般钢管的检测分为2种检测方式:探头不动,钢管爆旋前进,这种方式的检测头需要提供一个水槽,探头浸在水中。另一种是钢管不旋转直线前进,面探头分布在钢管圆周上,探头旋转对钢管进行全覆盖扫查,这种方式需要一个旋转头固定各个探头,并通过电刷或电容耦合方式将探头信号传回仪器处理。

钢管前进、后遇、主

深头旋转速度的控

以及强电的供给等,一般需要有包括制,

PLC的控制台(柜)来实现

检测设备的核心是超声探伤仪和探头,为了保证探伤覆盖率和探伤检测速度,一般采用多个探头和多通道的超声探伤仪,目前钢管探伤设备中多用6通道的探伤仪,超声探伤仪通过触发信号使探头发射超声波,并接收反射同来的超声液信

如果有缺陷则进行声光报

号进行判断,!警。

传动机构

超声检测头。探头

探买线超声探伤仪检测数据工控机

钢管自动检测系统框图

开关1

S1

开关2

S2

图2钢管位移检测部分示意图

30

数字格术与应用方方数据

业

分栋、打标机构

分、打标信号

检测头

下料

检测前首先需按刻好人工伤的样管进行调试,设定好仪器的灵敏度等参数,在实际工件检测过程中,主要通过人工来监视仪器上的同波信号,更主要是依需仪器的声光报警信号来判断管子的质量,由于是多个探头同时工作,要同时监视这些波形很难,且没有数据的记录存储,所以检测结果受人为因素影响较大,且没有相应的检测报告,检测结果的可信度得不到客户的认可,电无法对钢管的质量检测进行追测。

2存储记录系统的方案设计

根据以上叙述,实现检测数据的存储记录,形成有效的检测报告,对于检测结果的可靠性,数据追溯具有非常重要的作用,这样有助于提高检测结果的可信度,对于钢管生产厂家控制产品质量和提高在客户心中的地位,有很好的促进作用,相应地也能通过等级的划分提高产品的价格,带来不小的经济效益。

借鉴于飞速发展的数字电路及计算机技术,在现有检测线的基础上,我们通过增加工业控制计算机、相应的位移检测电路,增加数字接口板,把检测数据接收到电脑中,再在电脑中进行处理,以便实现存储记录、打印,以及数据管理等功能,提升了整条检测线的档次,满足了客户的需求。下面详细介绍系统的组成和设计思想:

图1为改造后的系统框图,在系统中,增加了工控机、位置检测、分栋信号输出控制部分,以实现对检测数据的处理,完善系统的功能。

工控机是这套系统改造的核心,受限于超声探伤仪内部结构及处理能力的限制,所以利用了工控机高速处理器,大客量内存、硬盘,接口率富的特点,也为后续的功能扩展提供了便利。

要实现对钢管检测结果的存储记录,就必须将探头相对于钢管的位置和探伤波形对应起来,这样才能得到有效的检测结果,所以增加位置检测装置时必须的,

3记录系统各部分组成设计

要实现对检测结果的再处理、存储记录,首先需要持客户在检测报告中需要的有用的检测信号从超声探伤仪采集进工控

相关文章

YB/T 4082-2020 钢管、钢棒自动超声检测系统综合性能测试方法

GB/T 20490-2023 钢管无损检测 无缝和焊接钢管分层缺欠的自动超声检测

GB/T 42664-2023 钢管无损检测 焊接钢管焊缝纵向和或横向缺欠的自动超声检测

GB/T 42662-2023 钢管无损检测 焊接钢管用钢带钢板分层缺欠的自动超声检测

GB/T 18256-2015 钢管无损检测 用于确认无缝和焊接钢管(埋弧焊除外)水压密实性的自动超声检测方法

SY/T 6423.4-2013 石油天然气工业 钢管无损检测方法 第4部分:无缝和焊接钢管分层缺欠的自动超声检测

GB/T 32552-2016 无缝和焊接钢管(埋弧焊除外)的自动全圆周超声厚度检测

GB/T 32552-2016 无缝和焊接钢管(埋弧焊除外)的自动全圆周超声厚度检测