FX1S-30MTPLC在自动焊接机中的应用

内容简介

应用研究

应用研究数事执术十马点用

FX1S-3OMTPLC在自动焊接机中的应用

袁学军

(东莞市高级技工学校广东东莞523112)

摘要:本文针对某金属制品厂新开发的多款异形花酒的焊接间题,介绍了烊接系统主要设备的控制方法,分析了设务中各种运动、速度及住置的实现方法与端程技巧。

关键调:自动焊接PLC步进电机旋转编码器

中图分类号:TP273

文献标识码:A

文章编号:1007-9416(2012)01-0052-02

某金属制品厂为了适应竞争日益激烈的市场,满足用户的不同需求,开发出了多款形状各异的花酒。该类产品是用黄铜板冲压后经氢弧焊对焊而成。手工焊接效率低,且无法满足工艺要求。面用焊接机器人或其它高级焊接设备,虽能满足工艺要求,但设备投资太大,对操作工的要求也较高,使得产品缺乏市场竞争力。为此,采用了PLC控制的低成本自动焊接机研制成功,使产品得以顺利上市,取得了较好的经济效益。

1、焊接机的焊接工艺要求及主要运动

本设备在焊接工件时,需要满足以下工艺要求:(1)焊接速度能调节;

(2煤焊枪与工件在任意位置的夹角尽可能保持不变(3)焊针与焊缝的相对距离必须相同;

(4)起弧及收强时间可以调整。本设备的主要机械运动如下:

(1)采用工件转动而焊枪相对固定的方式:

(2)采用机械仿形法使焊枪能随工件的转动面上下移动,

(3)主轴电机采用了变频调速,使工件能在一定的范围内匀速转动:

(4)利用步进电机、滚珠丝杆根据工件角度的变化而驱动焊枪作相应动作。

2、主要部件的选型

(1)可编程控制器因需要将工件旋转的角度通过PLC运算处理后,输出信号控制步进电机,为此需要输出高速脉冲等。故应选择品体管输出型的PLC。本设备采用了三菱FX1S-3OMT型的PLC。

(2)步进电机及驱动器由于是通过了滚珠丝杆带动焊枪动作,负载较轻,对力矩的要求不高,主要应考虑电机运行的稳定性。本设备使用了型号为PK245-2A的步进电机,其步距角为1.8度,电流为 0.8A,静力矩为0.3N.m。步进电机驱动器型号为XDL-15,电流为 0.2-1.5A.可2-128细分。

(3)旋转编码器选用工作电压12至24VDC,每圈脉冲数为1800 的光电式旋转编码器,型号为CB一1800HC。该型编码器输出A相、

B相和Z相3组信号,其A、B两相相位差为90度。 3、系统组成及其功能

本设备由工件驱动机构(包括主轴及拖动电机)、焊枪驱动机构(包括步进电机,驱动器及编码器)及PLC控制部分构成。

控制功能如下:主轴电机由变费器控制,以拖动工件旋转。通过旋转编码器对主轴的转速及角位移进行测量,得到的数据再经PLC 高速处理后,成为步进电机的驱动信号。

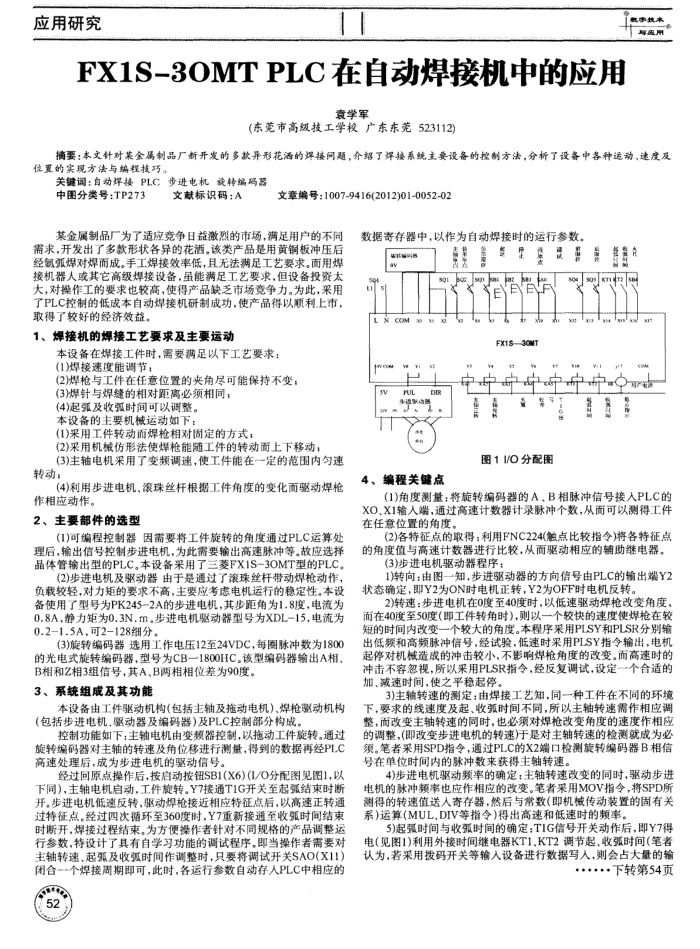

经过回原点操作后,按启动按钮SB1(X6)(I/O分配图见图1,以下同),主轴电机启动,工件旋转。Y7接通T1G开关至起弧结束时断开。步进电机低速反转,驱动焊枪接近相应特征点后,以高速正转通过特征点。经过四次循环至360度时,Y7重新接通至收弧时间结束时断开,焊接过程结束。为方便操作者针对不同规格的产品调整运行参数,特设计了具有自学习功能的调试程序。即当操作者需要对主轴转速、起弧及收弧时间作调整时,只要将调试开关SAO(X11) 闭合一个焊接周期即可,此时,各运行参数自动存人PLC中相应的

52

数据寄存器中,以作为自动焊接时的运行参数。

#

林

sQ1 poe Jou Jat a

XE

LNCOMM

E

FX1S-30MT

sosskr1 aT2s8

中中O

PUL

DR,

图11/O分配图

4、编程关键点

(1)角度测量:将旋转编码器的A、B相脉冲信号接人PLC的 XO、X1输人端,通过高速计数器计录脉冲个数,从面可以测得工件在任意位置的角度

(2)各特征点的取得:利用FNC224(触点比较指令)将各特征点的角度值与高速计数器进行比较,从面驱动相应的辅助继电器。

(3)步进电机驱动器程序:

1)转向:由图一知,步进驱动器的方向信号由PLC的输出端Y2 状态确定,即Y2为ON时电机正转,Y2为OFF时电机反转。

2转速:步进电机在0度至40度时,以低速驱动焊枪改变角度而在40度至50度(即工件转角时),则以一个较快的速度使焊枪在较短的时间内改变一个较大的角度。本程序采用PLSY和PLSR分别输出低频和高频脉冲信号,经试验,低速时采用PLSY指令输出,电机起停对机械造成的冲击较小,不影响焊枪角度的改变。面高速时的冲击不容忽视,所以采用PLSR指令,经反复调试,设定一个合适的加、减速时间,使之平稳起停

3)主轴转速的测定:由焊接工艺知,同--种工件在不同的环境下,要求的线速度及起、收弧时间不同,所以主轴转速需作相应调整,而改变主轴转速的同时,也必须对焊枪改变角度的速度作相应的调整,(即改变步进电机的转速)于是对主轴转速的检测就成为必须。笔者采用SPD指令,通过PLC的X2端口检测旋转编码器B相信号在单位时间内的脉冲数来获得主轴转速。

4)步进电机驱动频率的确定:主轴转速改变的同时,驱动步进电机的脉冲频率也应作相应的改变。笔者采用MOV指令,将SPD所测得的转速值送入寄存器,然后与常数(即机械传动装置的固有关系)运算(MUL,DIV等指令)得出高速和低速时的频率

5)起弧时间与收弧时间的确定:T1G信号开关动作后,即Y7得电(见图1)利用外接时间继电器KT1、KT2调节起、收弧时间(笔者认为,若采用拨码开关等输入设备进行数据写人,则会占大量的输

·.·.下转第54页