内容简介

小氮肥第41卷第12期2013年12月

小氮肥第41卷第12期2013年12月氨合成节能技术张兰云刘海龙杨得

(石家庄柏坡正元化肥有限公司河北石家庄050401)

石家庄柏坡正元化肥有限公司原有 Φ800mm,Φ1000mm和Φ1200mm3套氨合成系统并联生产,年产甲醇和合成氨共约220kt。因原有的3套并联系统存在合成系统压力高(31.0MPa)、电耗高、放空量大和弛放气量大等间题,故于2013年4月15日投运了由石家庄正元塔器设备有限公司自行设计的JRΦ2400mm 氨合成系统,以取代原3套并联系统,年产甲醇和合成氨共约240kt。

Φ2400mm氨合成系统工艺流程

1

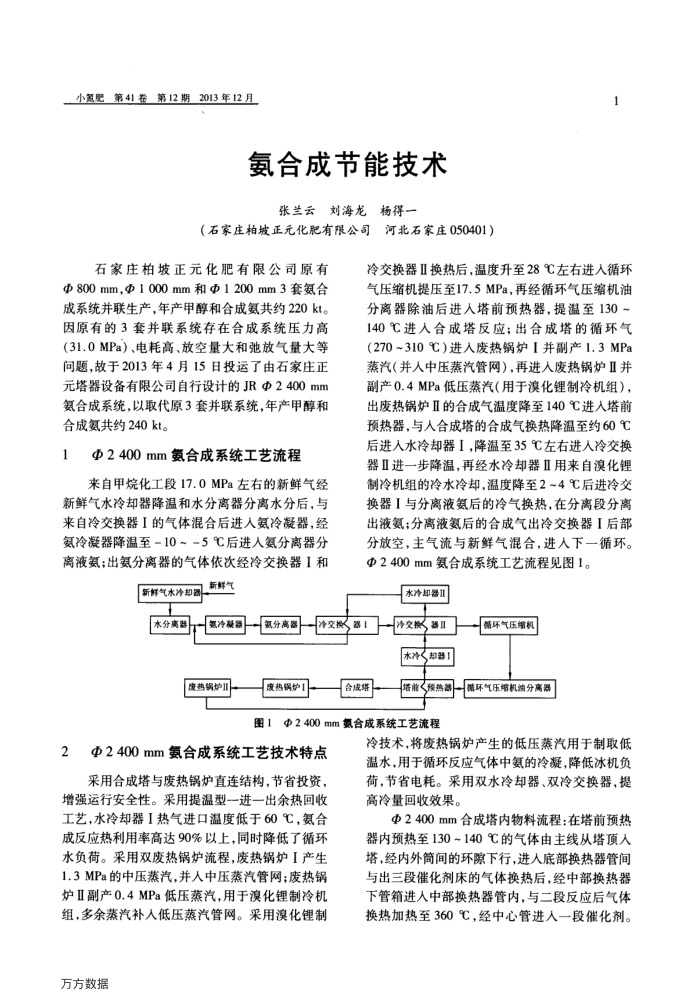

来自甲烷化工段17.0MPa左右的新鲜气经新鲜气水冷却器降温和水分离器分离水分后,与来自冷交换器I的气体混合后进人氨冷凝器,经氨冷凝器降温至-10~-5℃后进人氨分离器分离液氨:出氢分离器的气体依次经冷交换器I和

国

1

冷交换器Ⅱ换热后,温度升至28℃左右进人循环气压缩机提压至17.5MPa,再经循环气压缩机油分离器除油后进入塔前预热器,提温至130~ 140℃进人合成塔反应;出合成塔的循环气(270~310℃)进人废热锅炉I并副产1.3MPa 蒸汽(并人中压蒸汽管网),再进人废热锅炉Ⅱ并副产0.4MPa低压蒸汽(用于溴化锂制冷机组),出废热锅炉Ⅱ的合成气温度降至140℃进人塔前预热器,与人合成塔的合成气换热降温至约60℃ 后进入水冷却器I,降温至35℃左右进人冷交换器Ⅱ进一步降温,再经水冷却器Ⅱ用来自溴化锂制冷机组的冷水冷却.温度降至24℃后进冷交换器I与分离液氨后的冷气换热,在分离段分离出液氨:分离液氨后的合成气出冷交换器1后部分放空,主气流与新鲜气混合,进人下一循环。@2400mm氨合成系统工艺流程见图1。

氮冷凝器氮分高器冷交换器冷交换%

水分离器

水净<却器!

度热竭护目

度热锅炉1

合成塔

晶环气压缩机

塔能预热器摄环气压缩机油分高器

图1Φ2400mm氨合成系统工艺流程

Φ2400mm氨合成系统工艺技术特点

2

采用合成塔与废热锅炉直连结构,节省投资,增强运行安全性。采用提温型一进一出余热回收工艺,水冷却器I热气进口温度低于60℃,氨合成反应热利用率高达90%以上,同时降低了循环水负荷。采用双废热锅炉流程,废热锅炉I产生 1.3MPa的中压蒸汽,并人中压蒸汽管网;废热锅炉IⅡI副产0.4MPa低压蒸汽,用于溴化锂制冷机组,多余蒸汽补人低压蒸汽管网。采用溴化锂制

万方数据

冷技术,将废热锅炉产生的低压蒸汽用于制取低温水,用于循环反应气体中氨的冷凝,降低冰机负荷,节省电耗。采用双水冷却器、双冷交换器,提高冷量回收效果。

Φ2400mm合成塔内物料流程:在塔前预热器内预热至130~140℃的气体由主线从塔顶人塔,经内外筒间的环隙下行,进入底部换热器管间与出三段催化剂床的气体换热后,经中部换热器下管箱进入中部换热器管内,与二段反应后气体换热加热至360℃,经中心管进人一段催化剂。

上一章:大颗粒尿素装置扩产改造总结

下一章:触摸屏技术在压缩机控制中的应用