您当前的位置:首页>论文资料>不停炉卸灰技术在造气炉的应用

内容简介

26

26度改为与下封头平齐,杜绝下封头内存在“死液” 现象,保证溶液循环流动;③为防止原挡管拆除后液体发生瑞流或涡流现象,在下封头接管处增加 1台防涡器。

(3)新筒体于2008年7月系统停车大修时更换并投人使用。经300d的运行情况表明:改造效果较好,液位平稳,管道无震动;清理碎填料时不需停车,溶液走副线,2h即可完成清理工作。

防范措施

4

(1)对生产中可能发生魔蚀的部位定期检测,掌握腐蚀速率,防范于未然。

(2)对系统中有内部防腐要求的设备,在停车时必须进行开孔检查,以及时发现事故隐患。

(3)设备内防腐作业应根据腐蚀介质选用防腐材料,若防腐层未达到固化期严禁投入运行。

(4)设备内部结构设计应合理,如设备内壁有防腐要求或介质存在腐蚀因子,应尽量避免在设备内部存有无法流动的气、液介质,防止腐蚀加剧。

(山东究矿鲁南化肥厂合成氨分厂

山东滕州277527李厚玉)

不停炉卸灰技术在造气炉的应用

山西兰花科创股份有限公司化肥分公司目前有3套造气系统,采用常压固定层间款式气化技术,有Φ2650mm煤气发生炉17台,吨氨耗原料

煤(标煤))1.18t左右,采用停炉排灰的模式。 1停炉后排灰存在的弊端

①不能保证煤气发生炉连续运行制气:②停炉过程对气化条件及炉况产生影响,缩短了有效制气时间;③停炉下灰过程前、后应采取必要的安全措施处理,如开、停炉前必须处于吹风和二次上吹阶段,缺乏灵活性和存在待炉现象。因此,增设安全可靠的不停炉排灰装置、降低原料气生产成

本、优化造气系统控制,已成为当务之急。 2技术改造内容

(1)工艺条件。以小粒煤为原料制气形成的灰渣,粒度为0~250mm,最大粒度≤350mm;循环水pH≥7、氨质量分数≤0.5%,压力为0.2 0.3MPa。

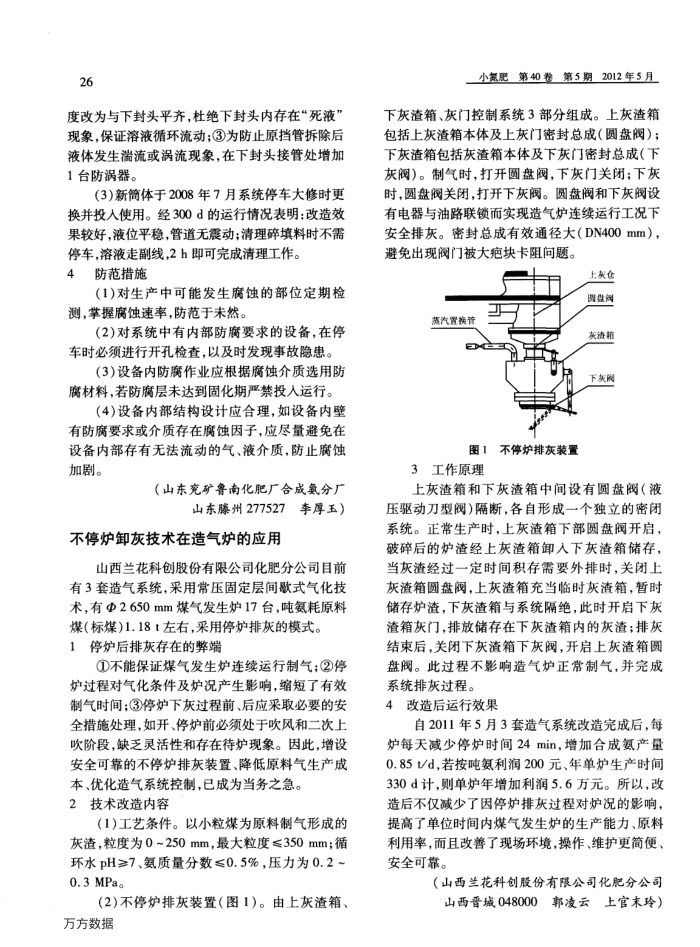

(2)不停炉排灰装置(图1)。由上灰渣箱、

万方数据

小氢肥第40卷第5期2012年5月

下灰渣箱、灰门控制系统3部分组成。上灰渣箱包括上灰渣箱本体及上灰门密封总成(圆盘阀);下灰渣箱包括灰渣箱本体及下灰门密封总成(下灰阀)。制气时,打开圆盘阀,下灰门关闭;下灰时,圆盘阀关闭,打开下灰阀。圆盘阀和下灰阀设有电器与油路联锁而实现造气炉连续运行工况下安全排灰。密封总成有效通径大(DN400mm),避免出现阀门被大疤块卡阻间题。

上焱企四盘阀

蒸汽置换管

HCERB

日片

图1不停炉排灰装置

3工作原理

灰渣箱下灰阀

上灰渣箱和下灰渣箱中间设有圆盘阀(液

压驱动力型阀确断,各自形成一个独立的密团系统。正常生产时,上灰渣箱下部圆盘阀开启,破碎后的炉渣经上灰渣箱卸入下灰渣箱储存,当灰渣经过一定时间积存需要外排时,关闭上灰渣箱圆盘阀,上灰渣箱充当临时灰渣箱,暂时储存炉渣,下灰渣箱与系统隔绝,此时开启下灰渣箱灰门,排放储存在下灰渣箱内的灰渣:排灰结束后,关闭下灰渣箱下灰阀,开启上灰渣箱圆盘阀。此过程不影响造气炉正常制气,并完成系统排灰过程。

4改造后运行效果

自2011年5月3套造气系统改造完成后,每炉每天减少停炉时间24min,增加合成氨产量 0.85Vd.若按吨氢利润200元、年单炉生产时间 330d计,则单炉年增加利润5.6万元。所以,改造后不仅减少了因停炉排灰过程对炉况的影响,提高了单位时间内煤气发生炉的生产能力、原料利用率,而且改善了现场环境,操作、维护更简便、安全可靠。

(山西兰花科创股份有限公司化肥分公司山西普城048000郭凌云上官末玲)

上一章:二手仪表再利用的经验

下一章:变换系统设备腐蚀问题探讨