您当前的位置:首页>论文资料>影响裂解炉热效率因素浅析及改进措施

内容简介

影响裂解炉热效率因素浅析及改进措施

影响裂解炉热效率因素浅析及改进措施闫育锡李宝军盛占文马建山宋毅(中国石油四川石化,成都611930)

摘要:裂解炉热效率直接影响到整个乙烯装置的能耗。分析了影响裂解炉热效率的因素,包括排烟温度,炉腔氧含量,炉本体的保温等固素,并给出了相应改善措施来提高裂解炉能量利用率可供参考。

关键词:热效率;排烟温度;裂解炉;炉腔氧含量;炉腔负压传统乙烯工业中,裂解炉能耗占整个乙烯装置的60-70%,

因此裂解炉热效率就成为整个乙烯工业的重中之重。所以分析影响裂解炉热效率的因素,并通过各种措施来改善并提高裂解炉的热效率具有很大生产实用价值。下面从裂解炉工艺控制及设备设计两方面来分析影响裂解炉热效率的因素并给出相应改善措施。

1裂解炉工艺控制 1.1控制排烟温度

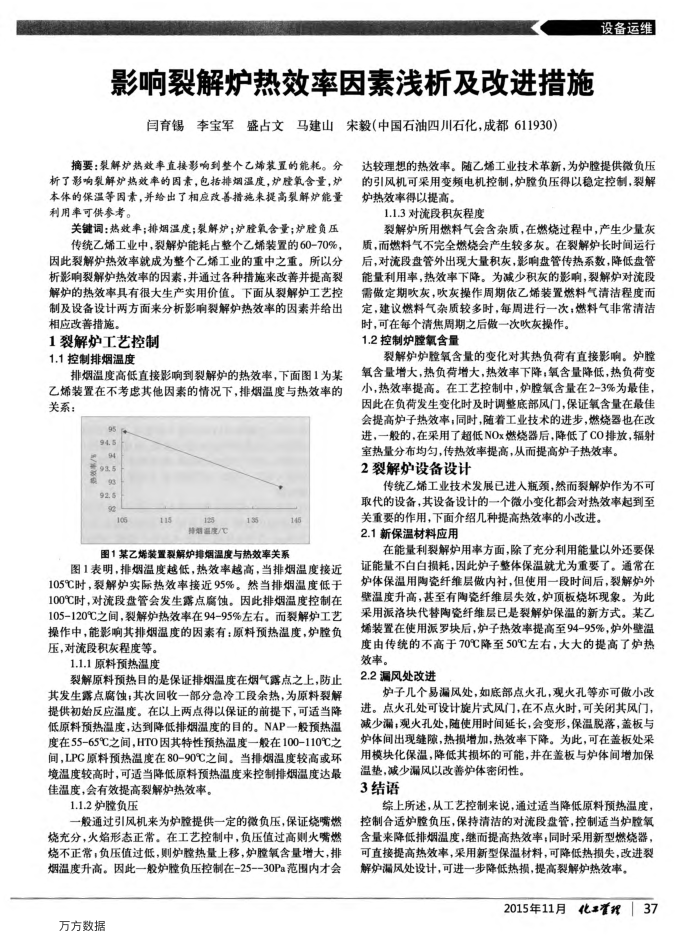

排烟温度高低直接影响到裂解炉的热效率,下面图1为某乙烯装置在不考虑其他因素的情况下,排烟温度与热效率的关系:

5 94.5 5

92.5

115

125

135

106

特烟温座/C

146

图1某乙烯装置裂解炉排烟温度与热效率关系

图1表明,排烟温度越低,热效率越高,当排烟温度接近 105℃时,裂解炉实际热效率接近95%。然当排烟温度低于 100℃时,对流段盘管会发生露点腐蚀。因此排烟温度控制在 105-120℃之间,裂解炉热效率在94-95%左右。而裂解炉工艺操作中,能影响其排烟温度的因素有:原料预热温度,炉负压,对流段积灰程度等。

1.1.1原料预热温度

裂解原料预热目的是保证排烟温度在烟气露点之上,防止其发生露点腐蚀;其次回收一部分急冷工段余热,为原料裂解提供初始反应温度。在以上两点得以保证的前提下,可适当降低原料预热温度,达到降低排烟温度的目的。NAP一股预热温度在55-65℃之间,HT0因其特性预热温度一般在100-110℃之间,LPC原料预热温度在80-90℃之间。当排烟温度较高或环境温度较高时,可适当降低原料预热温度来控制排烟温度达最佳温度,会有效提高裂解炉热效率。

1.1.2炉膜负压

一般通过引风机来为炉體提供一定的微负压,保证烧嘴燃烧充分,火焰形态正常。在工艺控制中,负压值过高则火嘴燃烧不正常,负压值过低,则炉膛热量上移,炉膛氧含量增大,排爆温度升高。因此一股炉障负压控制在-25--30Pa范围内才会

万方数据

设备运维

达较理想的热效率。随乙烯工业技术革新,为炉膜提供微负压的引风机可采用变频电机控制,炉负压得以稳定控制,裂解炉热效率得以提高。

1.1.3对流段积灰程度

裂解炉所用燃料气会含杂质,在燃烧过程中,产生少量灰质,而燃料气不完全燃烧会产生较多灰。在裂解炉长时闻运行后,对流段盘管外出现大量积灰,影响盘管传热系数,降低盘管能量利用率,热效率下降。为减少积灰的影响,裂解炉对流段需做定期吹灰,吹灰操作周期依乙烯装置燃料气清洁程度而定,建议燃料气杂质较多时,每周进行一次;燃料气非常清洁

时,可在每个清焦周期之后做一次吹灰操作。 1.2控制炉膛氧含量

裂解炉炉瞪氧含量的变化对其热负荷有直接影响。炉膛氧含量增大,热负荷增大,热效率下降;氧含量降低,热负荷变小,热效率提高。在工艺控制中,炉膛氧含量在2-3%为最佳,因此在负荷发生变化时及时调整底部风门,保证氧含量在最佳会提高炉子热效率,同时,随着工业技术的进步,燃烧器也在改进,一般的,在采用了超低NOx燃烧器后,降低了CO排放,辐射

室热量分布均勾,传热效率提高,从而提高炉子热效率。 2裂解炉设备设计

传统乙烯工业技术发展已进人瓶颈,然而裂解炉作为不可取代的设备,其设备设计的一个微小变化都会对热效率起到至

关重要的作用,下面介绍几种提高热效率的小改进。 2.1新保温材料应用

在能量利裂解炉用率方面,除了充分利用能量以外还要保证能量不白白损耗,因此炉子整体保温就尤为重要了。通常在炉体保温用陶瓷纤维层做内衬,但使用一段时间后,裂解炉外壁温度升高,甚至有陶瓷纤维层失效,炉顶板烧坏现象。为此采用派洛块代替陶瓷纤维层已是裂解炉保温的新方式。某乙烯装置在使用派罗块后,炉子热效率提高至94-95%,炉外壁温度由传统的不高于70℃降至50℃左右,大大的提高了炉热效率。

2.2漏风处改进

炉子几个易漏风处,如底部点火孔,观火孔等亦可做小改进。点火孔处可设计旋片式风门,在不点火时,可关闭其风门,减少漏;观火孔处,随使用时间延长,会变形,保温脱落,盖板与炉体间出现缝,热损增加,热效率下降。为此,可在盖板处采用模块化保温,降低其损坏的可能,并在盖板与炉体闻增加保

温垫,减少漏风以改善炉体密闭性。 3结语

综上所述,从工艺控制来说,通过适当降低原料预热温度,控制合适炉瞪负压,保持清洁的对流段盘管,控制适当炉睦氧含量来降低排烟温度,继面提高热效率,同时采用新型燃烧器,可直接提高热效率,用新型保温材料,可降低热损失,改进裂解漏风处设计,可进一步降低热损,提高裂解炉热效事。

2015年11月化*置纪37

上一章:乙二醇装置的降本增效措施

下一章:银法甲醇氧化制甲醛自动控制改造方案及安全性分析