您当前的位置:首页>论文资料>柱塞泵缸孔加工工艺的改进

内容简介

柱塞泵缸孔加工工艺的改进郑竹林最福全

柱塞泵缸孔加工工艺的改进郑竹林最福全图1所示的柱塞泵缸孔的结构,

以往采用先钻铰,最后用手工研磨成型。此法生产效率低,质量稳定性较差,不利于实现批量化生产。于是改用自制挤压刀的挤压加工方法。

合 1208.08g 图1柱塞泵缸孔结构示意图

挤压前应尽量确保加工后的各孔具有一定的加工精度和较小的粗糙度。挤压余量太小容易造成挤压后对孔的加工效果不充分,孔的表面精度难以保证:挤压余量太大容易造成挤压困难,孔的加工效率和加工质量降低,刀具磨损加快。根据该工件材料的特点和硬度值,挤压前引导孔可先采用钻、方法进行加工,并留有5~8μm(孔径) 的挤压余量,孔口倒角为1×45°,以便于挤压刀的顺利进入。

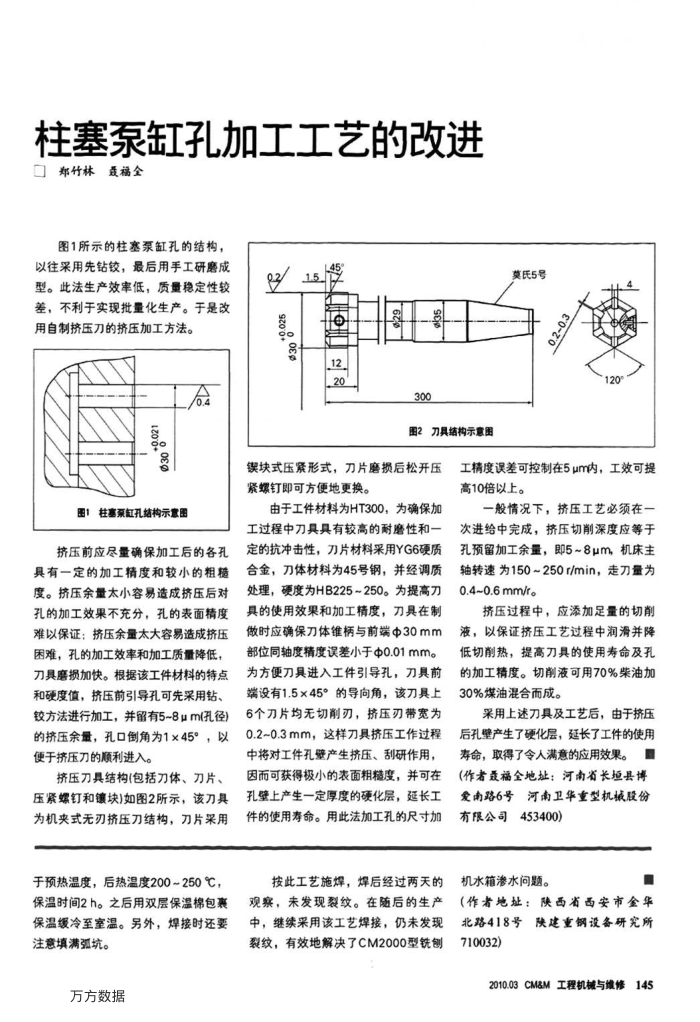

挤压刀具结构(包括刀体、刀片、压紧螺钉和镶块)如图2所示,该刀具为机夹式无刃挤压刀结构,刀片果用

于预热温度,后热温度200~250℃,保温时间2h。之后用双层保温棉包裹保温缓冷至室温。另外,焊接时还要注意填满弧坑。

万方数据

0.2 0

00

12 20

300

莫氏5号

图2刀具结构示意图

锲块式压紧形式,刀片磨损后松开压

工度误差可控制在5μm内,工效可提高10倍以上。

紧螺钉即可方便地更换。

由于工件材料为HT300,为确保加工过程中刀具具有较高的耐磨性和一定的抗冲击性,刀片材料采用YG6硬质合金,刀体材料为45号钢,并经调质处理,硬度为HB225~250。为提高刀具的使用效果和加工精度,刀具在制做时应确保刀体锥柄与前端Φ30mm 部位同轴度精度误差小于Φ0.01mm。为方便刀具进入工件引导孔,刀具前端设有1.5×45°的导向角,该刀具上 6个刀片均无切削刃,挤压刃带宽为 0.2~0.3mm,这样刀具挤压工作过程中将对工件孔壁产生挤压、刮研作用,因而可获得极小的表面粗糙度,并可在孔壁上产生一定厚度的硬化层,延长工件的使用寿命。用此法加工孔的尺寸加

按此工艺施焊,焊后经过两天的观察,未发现裂纹。在随后的生产中,继续采用该工艺焊接,仍未发现裂纹,有效地解决了CM2000型铣创

一般情况下,挤压工艺必须在一次进给中完成,挤压切削深度应等于孔预留加工余量,即5~8μm,机床主轴转速为150~250r/min,走刀量为 0.4~0.6mm/r。

挤压过程中,应添加足量的切削液,以保证挤压工艺过程中润滑并降低切削热,提高刀具的使用寿命及孔的加工精度。切削液可用70%柴油加 30%煤油混合而成。

采用上述刀具及工艺后,由于挤压后孔壁产生了硬化层,延长了工件的使用

寿命,取得了令人满意的应用效果。(作者聂福全地址:河南省长垣县博

河南卫华重型机械股份

爱南路6号

有限公司453400) 机水箱渗水问题。

(作者地址:陕西省西安市金华北路418号

、陕建重钢设备研究所

710032)

2010.03CM&M工程机械与维修145

上一章:装载机胶管漏油原因

下一章:轴向补偿齿轮泵的改进