您当前的位置:首页>论文资料>矿用自卸车燃油箱的改进

内容简介

echnolo annotalog

echnolo annotalog结构改进

矿用自卸车燃油箱的改进张喜楠庄智文黄丽三

我公司几辆TEREX3307型矿用自卸车使用2年后,陆续出现燃油箱开裂漏油现象。我们经采用传统焊接工艺对该型车辆燃油箱裂缝进行修复,即先在裂

10

缝两端各钻通1个小孔,然后将裂缝开出坡口并进行预热,最后进行焊接并缓慢

降温。但燃油箱经修复后使用几天,便在焊缝附近再次出现裂纹,严重影响自卸车使用效率。为此,我们决定对燃油箱结构进行改进。

1.存在问题及开裂原因

(1)存在问题

改进前,燃油箱外形为方形,其结构如图1所示。箱体由2块钢板弯成“梯形”后焊接而成,钢板厚度为3mm。箱体内焊接2块带过流孔的内部挡板,以减

图1改进前燃油箱结构

1.加油口2.端面3.内部挡板4.箱体 5.油量指示表6.出油与回油口接头 7.放油螺寒8.过流孔9.清洗口

132工程机械与维修CM&M2012.09 万方数据

8

H40

640

1829

8. 9

R82Y

6-M10X1.5 300

7

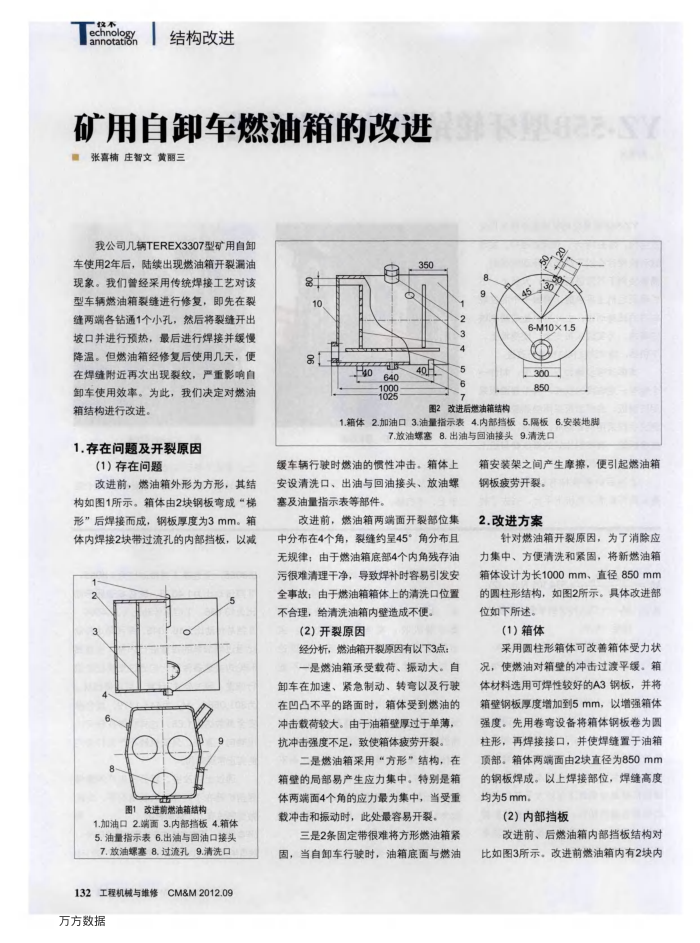

图2改进后燃油箱结构

850

1.箱体2.加油口3.油量指示表4.内部挡板5.隔板6.安装地脚

7.放油螺塞8.出油与回油接头9.清洗口

缓车辆行驶时燃油的惯性冲击,箱体上安设清洗口、出油与回油接头、放油螺塞及油量指示表等部件。

改进前,燃油箱两端面开裂部位集中分布在4个角,裂缝约呈45°角分布且无规律;由于燃油箱底部4个内角残存油污很难清理干净,导致焊补时容易引发安全事故,由于燃油箱箱体上的清洗口位置不合理,给清洗油箱内壁造成不便。

(2)开裂原因

经分析,燃油箱开裂原因有以下3点:一是燃油箱承受载荷、振动大。自

卸车在加速、紧急制动、转弯以及行驶在凹凸不平的路面时,箱体受到燃油的冲击载荷较大。由于油箱壁厚过于单薄,抗冲击强度不足,致使箱体疲劳开裂。

二是燃油箱采用“方形”结构,在箱壁的局部易产生应力集中。特别是箱体两端面4个角的应力最为集中,当受重载冲击和振动时,此处最容易开裂

三是2条固定带很难将方形燃油箱紧固,当自卸车行驶时,油箱底面与燃油

箱安装架之间产生摩擦,便引起燃油箱

钢板疲劳开裂。 2.改进方案

针对燃油箱开裂原因,为了消除应力集中、方便清洗和紧固,将新燃油箱箱体设计为长1000mm、直径850mm 的圆柱形结构,如图2所示。具体改进部位如下所述。

(1)箱体

采用圆柱形箱体可改善箱体受力状况,使燃油对箱壁的冲击过渡平缓。箱体材料选用可焊性较好的A3钢板,并将箱壁钢板厚度增加到5mm,以增强箱体强度。先用卷弯设备将箱体钢板卷为圆柱形,再焊接接口,并使焊缝置于油箱顶部。箱体两端面由2块直径为850mm 的钢板焊成。以上焊接部位,焊缝高度均为5mm

(2)内部挡板

改进前、后燃油箱内部挡板结构对比如图3所示。改进前燃油箱内有2块内

上一章:履带式起重机液压油温度过高的原因和改进措施

下一章:可灵活调节自身质量的单倍率吊钩