您当前的位置:首页>论文资料>旋挖钻机-带杆-现象的改善

内容简介

Structure Improvement

Structure Improvement结构改进旋挖钻机

“带杆”现象的改善

刘海增黎中银高票金

旋挖钻机成孔灌注桩工法近几年在我国取得了广泛的应用。旋挖钻机作为钻进成孔设备,其施工作业共有定位、下钻、钻进、提钻、回转、抖土和回位等7个基本动作。在提钻作业中,钻杆按照从内到外的顺序逐节提升。但是由于各种原因,可能会出现非正常顺序提升收缩的现象。只要任一外节杆先于其内节杆收缩,就证明外节杆与内节杆之间发生了卡滞或接合,这就是所谓的“带杆”。从外部看,若提升过一节钻杆的长度后,钻机没有出现“点头”现象,就可以判断为发生了“带杆”。这时,提引器还没有露出钻杆,钻杆最外一节即被提起,离开动力头缓冲装置开始上升。这是“带杆”最直接的表现,可作为“带杆发生的判断标准。

“带杆”对钻机各个系统部件的破坏作用十分突出,但要减少其破坏作用却并不止于钻杆本身,还包括以下几个方面:

(1)被动预防

当“带杆”不可避免,应改进设计,提高结构强度,以吸收或减小其破坏作用,即被动预防。

(2)采用5级减振技术

第1级,钻杆橡胶垫减振;第2 级,重型弹簧减振;第3级,高弹橡胶减振;第4级,特种减振器(的式坦克减振技术):第5级,大型挠性减振系统。这些缓冲减振技术应用的

176万撼与维修CM&M2010.12

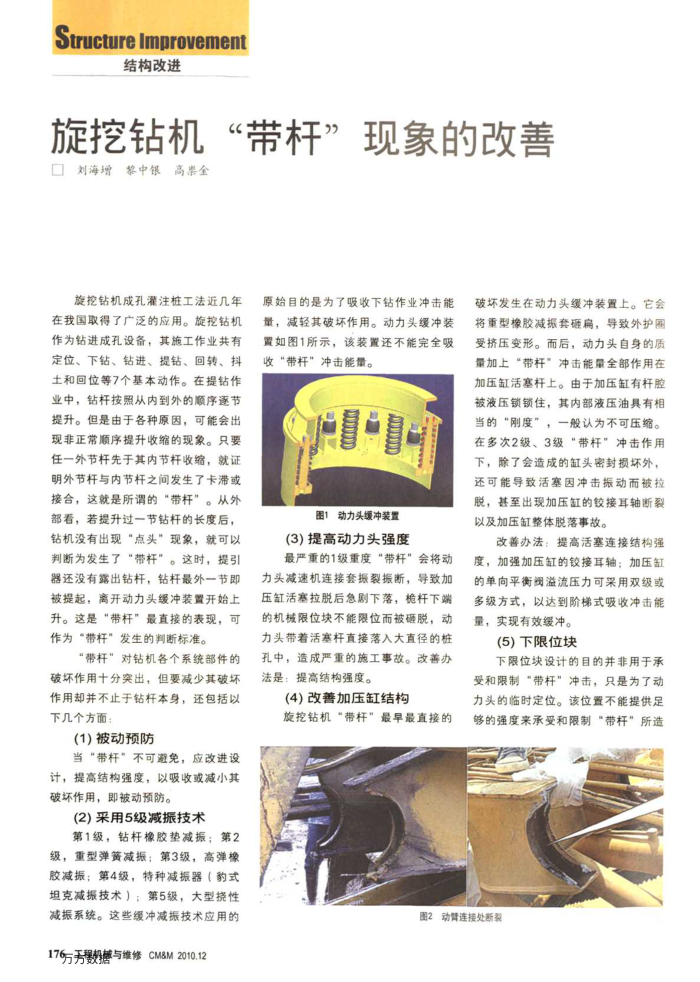

原始目的是为了吸收下钻作业冲击能量,减轻其破坏作用。动力头缓冲装置如图1所示,该装置还不能完全吸收“带杆”冲击能量。

图1动力头缓冲装置(3)提高动力头强度

最严重的1级重度“带杆”会将动力头减速机连接套振裂振断,导致加压缸活塞拉脱后急剧下落,稳杆下端的机械限位块不能限位而被砸脱,动力头带着活塞杆直接落入大直径的桩孔中,造成严重的施工事故。改善办法是:提高结构强度。

(4)改善加压缸结构

旋挖钻机“带杆”最早最直接的

破坏发生在动力头缓冲装置上。它会将重型橡胶减振套砸扁,导致外护围受挤压变形。而后,动力头自身的质量加上“带杆”冲击能量全部作用在加压缸活塞杆上。由于加压缸有杆腔被液压锁锁住,其内部液压油具有相当的“刚度”,一般认为不可压缩。在多次2级、3级“带杆”冲击作用下,除了会造成的缸头密封损坏外,还可能导致活塞因冲击振动而被拉脱,甚至出现加压缸的铰接耳轴断裂以及加压缸整体脱落事故。

改善办法:提高活塞连接结构强度,加强加压缸的铰接耳轴:加压缸的单向平衡阀溢流压力可果用双级或多级方式,以达到阶梯式吸收冲击能量,实现有效缓冲。

(5)下限位块

下限位块设计的目的并非用于承受和限制“带杆”冲击,只是为了动力头的临时定位。该位置不能提供足够的强度来承受和限制“带杆所造

图2动臂连接处断累

上一章:挖掘机向左回转速度缓慢故障排查

下一章:平地机三联泵噪声超标及磨损异常的原因