基于Matlab的陶瓷球轴承结构参数的优化

内容简介

Academic

Academic学术

基于 Matlab 的陶瓷球轴承结构参数

的优化

830011新疆维吾尔自治区特种设备检验研究院新疆乌鲁木齐·范效礼/朱光艺摘要:

陶瓷球轴承/优化设计/疲劳寿命

根据陶瓷球轴承结构设计的原则,对陶瓷球轴承内部结构参数进行优化设计,并利用常规钢球轴承的设计和分析方法,把陶瓷球轴承的疲劳寿命为目标函数,辅以旋滚比分析,利用matlab软件,实现一类高速陶瓷球轴承的优化设计。

1前言

由于现代社会高速发展,对产品材料选用提出了更高的要求,同时对浓动轴承在特定高温、高速、强磁性、有腐蚀、无油润滑等工况下使用的性能提出了新的要求。通过选择合适的材料能够解决上面的间题。Si3N4陶瓷是-种较好的制造轴承的材料,这种材料具有附启损、耐腐蚀、密度小、硬度高、高温强度好、摩擦系数小、热膨胀系数小和绝缘性能好等诸多优点。由于陶瓷的各项性能与钢球差别较大,瓷球轴承的结构尺寸不能按照金属材料的尺寸葡要重新设计。所以要对陶瓷球轴承结构的各项参数进行优化。

由于陶瓷和金属差别比较大,陶瓷球轴承的结构尺寸设计方式和分析方法不同于金属球轴承。这些差别能够影响陶瓷轴承的性能和寿命。因此在设计陶球轴承的结构的时候要根据陶瓷的性能获得最优的经济和技术指标。

2优化设计数学模型的建立

优化设计的数学模型,根据所要优化的间题设计内容、变量之间的关系、优化的条件等用数学关系式表达出来,设计变量、约束条件和目标函数组成了优化设计数学模型三个基本要素。

3设计变量

根据以上内容把球轴承的内部结构参数作为设计变量。由于在接触角α或向心球轴承的径向融隙u,作为已知条件处理,所以不参与优化,其余的参数D,Z,D_J和,,作为变量,即

X =[X,.X,.X,X,.X," [D,.Z,D_.J,J,] 4目标函数

4.1被劳寿命最长

疲劳寿命影响钢性的球轴承失效和断裂,陶瓷的轴承也会发生这种情况,陶瓷球轴承也适用钢性球轴承建立的模型

4.2册损寿命最长

摩据是影响球轴承寿命和工作性能的关键因素,所以要考虑确损寿命作为目标函数

4.3摩擦力矩最低

摩擦力矩的大小影响球轴承的工作性能,也影响著球辅承的使用寿命,轴承的设计必须要考虑该因素的影响。

4.4额定静负荷最大

有些球轴承工作不是在高速环境下,但是较大额定的静负荷影响着球轴承的工作性能。

所以静态负荷能力主要考虑的球轴承技术指标。

综上所述,通过陶瓷球轴承可以利用比较完善的钢性球轴承的疲劳寿命预测模型。但是其他的还不成熟。需要对陶资球轴承结构参数进行优化。本文只利用额定负C为优化的目标函数进行研究,利用matlab进行编写程序可以节省大量时间,且计算准确。

设计要求额定动负荷达到最大值,取额定动负荷的负值作为目标函数,即

min f(X) = min[C)

编写M文件nyfun.B function f = myfun (x) alpha = 15*pi/180: x2 = round(x(2)) ; r=x(1) /x (3) :

fc=37.91*(1+( 1.04*

((1) /

(1+r))*1. 72

*

(x (4) * (2*x (5) 1) /

(x (5)* (2*x (4)1))) *0. 41 ) *(10/3) ) * (0. 3)* r0. 3*(1r)"1. 39/(1+r)* (1/3) * (2*x(4) /(2*x (4)1)) *0. 41;

f = 1. 3*fc* x2°0. 67 * x(1)*1. 8:

ff = f: 5约束条件

根据经验陶瓷球直径D,取值范围为 K (D d) ≤ D, ≤ Kao (D d)

式中K。=,K。m—球径系数的最小和最大值,与直径系列有关的经验常数:

D,d一轴承的外径和内径。

在球轴承优化设计中,球轴承底壁厚应最小值为D,即

0.5(D D, D,)D, ≥ 0 0.5(D, D, d) D, ≥ 0

额定动负荷C是内外图曲率率径系数和了的单调重数

J, ≥ 0.505 , J, ≥ 0.505 6优化方法的选择

陶瓷球轴承对内部参数优化中,优化参数有些是连续变量有费事高、有约束的单一目标的变量。优化过程中既要解决D,和Z的离散的间题又要保证在约束条件范围内。在目标函数用额定动款荷优化的情况下,陶瓷球输承的球数量乙应是个整数,首先要对其整。陶瓷球球直径D,必领在应该在球轴承标准里选取,优化过程中也应该保证曲率半径系数和人为连续变量。所以本文选用了率整解法。

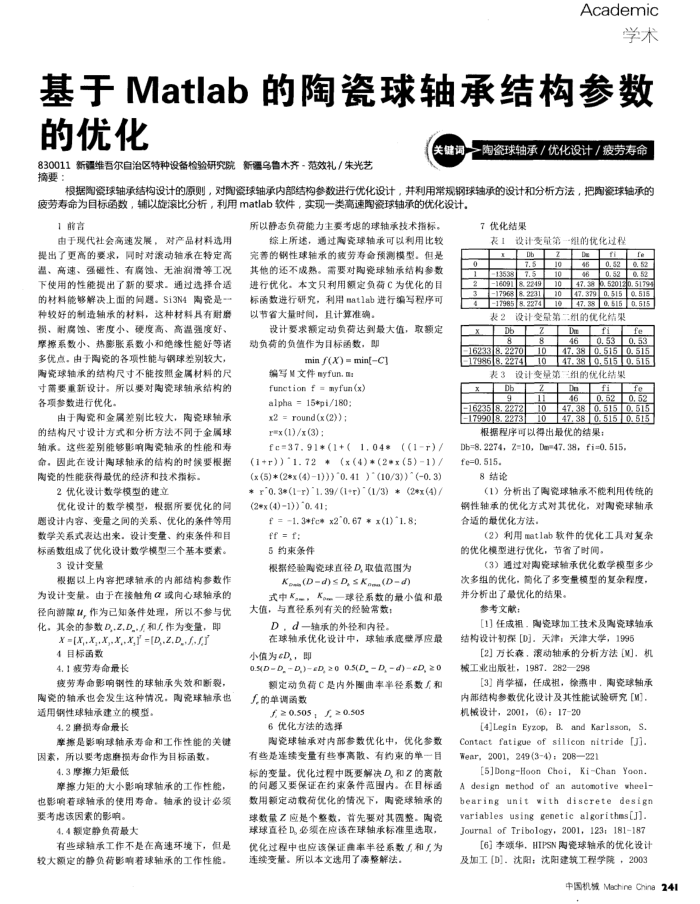

7优化结果

表1

设计变量第一维的优化过程 Db

1.5

13538

-1609182240 1179688. 2231 179858.2274

表2

0

42.3

0. 52

51794

0

47. 3790, 5150. 515

设计变量第二组的优化结果

Db

Dm

fe

0.530.53

46

152318222018

47.380.5150. 515

17986[8, 2274]

1047.380.5150.515

表3设计变量第三组的优化结果

460.520.52

162358,2272 1799018,273

10

47.380

150.

47.380.5150.515

根据程序可以得出最优的结果:

Db=8. 2274, Z=10, Dm=47. 38, fi=0. 515, fe=0.515.

8结论

(1)分析出了陶瓷球轴承不能利用传统的钢性轴承的优化方式对其优化,对陶瓷球轴承合适的最优化方法。

(2)利用matlab软件的优化工具对复杂的优化模型进行优化,节省了时闻。

(3)通过对离宽球轴承优化数学模型多少

次多组的优化,简化了多变量模型的复杂程度,并分析出了最优化的结果。

参考文献:

[1]任成相,陶瓷球加工技术及陶瓷球轴承结构设计初探[D]天津:天津大学,1995

[2]万长森,滚动轴承的分析方法[M],机裁工业出版社,1987,282—298

[3]肖学,

任成祖,徐燕申,陶瓷球轴承

内部结构参数优化设计及其性能试验研究[M] 机械设计,2001,(6):17-20

[4]Legin Eyzop,

B

and Karlsson,

S

Contact fatigue of silicon nitride [J]. Wear, 2001, 249(34) ; 208—221

[5]DongHoon Choi.

Ki-Chan Yoon.

A design nethod of an automotive wheel-

bearing

unit

variables

using

with

discrete

design

genetic algorithns [J]

Journal of Tribology, 2001, 123: 181187

[6]李领华,HIPSN陶瓷球轴承的优化设计及加工[D].沈阳:沈阳建筑工程学院,2003

中国机械Machine China 241

上一章:基于APDL语言的螺旋齿轮参数化精确建模

下一章:转鼓式飞剪传动同步齿轮的安装