您当前的位置:首页>论文资料>基于Matlab的蜗杆减速器优化设计

内容简介

科技论坛

科技论坛基于Matlab的蜗杆减速器优化设计

张向红

(唐山学院机电工程系,河北唐山063000)

· 95·

摘要:本文利用Matlab优化工具箱以娲轮体积最小为目标函数对娲杆减速器进行了优化设计,通过蜗杆减速器优化设计的实例与原设计方案相比,取得了较好的优化结果。

关键词:优化设计;Matlab;减速器

蜗杆减速器结构紧漆,传动比大,在一定条件下具有自锁功能,是最常用的减速器之一,广泛应用于机械、冶金及建筑等各个行业。由于材料和结构上的原因,蜗杆的强度总是高于蜗轮的强度,因此.长期以来蜗杆传动的设计方法主要是依据使用要求,只针对蜗轮进行承载能力计算,并确定结构尺寸。这种设计方法往往不能得到最优的方案,面利用Matlab优化工具箱针对蜗杆减速器进行优化设计可得到最好的方案。

1目标函数与设计变量

蜗杆减速器优化设计的主要目的是减小蜗杆减速器的体积和质量。由于蜗杆的直径往往不大,所以蜗轮的大小对蜗杆减速器的体积和质量起到决定性的作用。本文中的蜗轮采用齿圈式蜗轮结构,齿圈的材料是锡青铜,轮芯材料是铸铁。为了最大可能降低减速器的成本,把蜗轮齿圈体积最小确定为优化目标,并以此建立目标函数

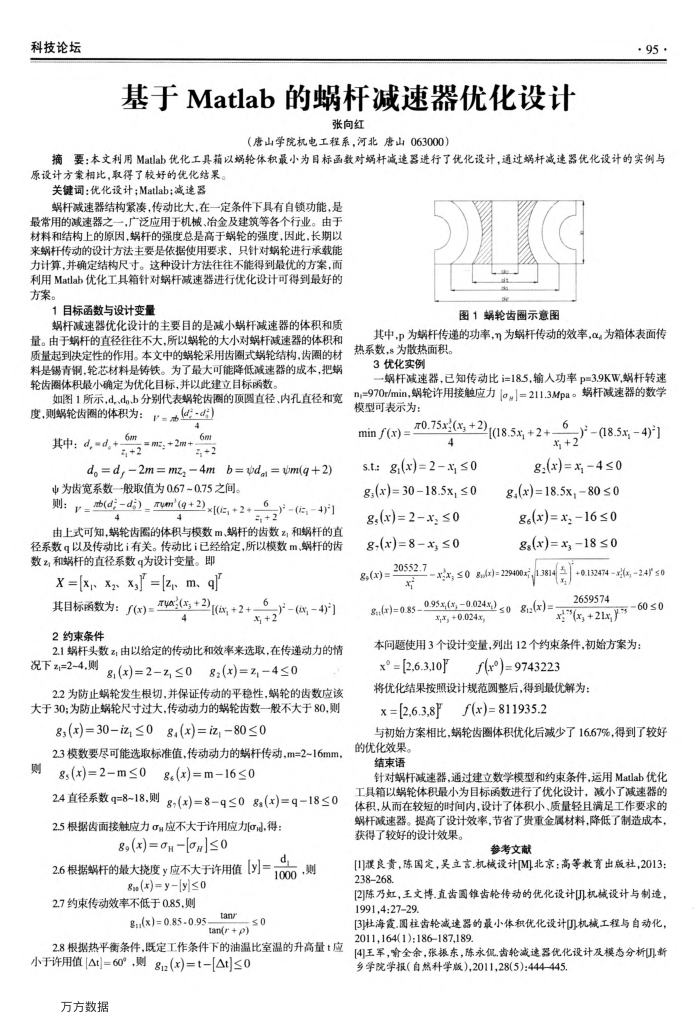

如图1所示,d、dab分别代表蜗轮齿圈的顶圆直径、内孔直径和宽度,则蜗轮齿圈的体积为:P=-d)

6m

其中d,-d,+-

6m

=mc; +2m+

4 +2

2, +2

d。= d,2m= mz,-4m b=dl=m(q+2)

中为齿宽系数一般取值为0.67~0.75之间。

则: _(d=-d)_w(g+2)[,+2+

)° (i=, 4)°1 + 2

由上式可知,蜗轮齿圖的体积与模数m、蜗杆的齿数z,和蜗杆的直径系数q以及传动比i有关。传动比i已经给定,所以模数m、蜗杆的齿数z,和蜗杆的直径系数q为设计变量。即

X =[x、x2、x-] =[z、m、q]

其目标函数为:(x)=wa:(3+2[(,+2+

)° (x, 4)"1

2约束条件

4

x +2

2.1蜗杆头数z由以给定的传动比和效率来选取,在传递动力的情

况下z,=2~4则

g (x)=2z, ≤08 (x)=z, 4≤0

22为防止蜗轮发生根切,并保证传动的平稳性,蜗轮的齿数应该大于30;为防止蜗轮尺寸过大,传动动力的蜗轮齿数一般不大于80,则

8 (x)=30iz, ≤08. (x)=iz, 80≤0

2.3模数要尽可能选取标准值,传动动力的蜗杆传动,m=2~16mm,

则

8s (x)=2m≤08 (x)=m16≤0

24直径系数q=8~18,则 g;(x)=8-q≤0 &(t)=q-18≤0 2.5根据齿面接触应力α应不大于许用应力[od得:

89(x)=0[]≤0

p

2.6根据蜗杆的最大挠度y应不大于许用值[>]=

1000.则

8 (x)= y[>]≤0

2.7约束传动效率不低于0.85,则

tany

g.(x)=0.85-0.95

tan(r + p)

≤0

2.8根据热平衡条件,既定工作条件下的油温比室温的升高量t应小于许用值[At]=60°,则812(x)=t-[At]≤0

万方数据

图1蜗轮齿圈示意图

其中,p为蜗杆传递的功率,n为蜗杆传动的效率,α为箱体表面传

热系数,s为散热面积。 3优化实例

一蜗杆减速器,已知传动比i=18.5,输人功率p=3.9KW,蜗杆转速 n,=970r/min,蜗轮许用接触应力[o|=211.3Mpa。蜗杆减速器的数学模型可表示为:

min()=0.75x(+2)(18.5+2+

)(18.5x, 4)*), +2

4

s.t.: gi(x)= 2 x, ≤0 g;(x)= 30 18.5x, ≤0 g(x)= 2 x, ≤ 0 g-(x)=8 x, ≤0 8 ()20552.7

g:(x)= x, 4≤0 g (x)=18.5x, 80 ≤0 g(x)= x: 16 ≤0 gs(x)= x, 18 ≤0

x;x, ≤ 0 80(x)=229400x,1.3814 x

()=085-09(-0024)0()

+0.132474→(s, 2.4) ≤0

2659574

,+21元,-600

, +0.024x,

本问题使用3个设计变量,列出12个约束条件,初始方案为:

x°=[2.6.3,10

f(x)=9743223

将优化结果按照设计规范圆整后,得到最优解为:

x=[2.6.3.8P

f(x)= 811935.2

与初始方案相比,蜗轮齿圈体积优化后减少了16.67%,得到了较好的优化效果。

结束语

针对蜗杆减速器,通过建立数学模型和约束条件,运用Matlab优化工具箱以蜗轮体积最小为目标函数进行了优化设计,减小了减速器的体积,从而在较短的时间内,设计了体积小、质量轻且满足工作要求的蜗杆减速器。提高了设计效率,节省了贵重金属材料,降低了制造成本,获得了较好的设计效果。

参考文献

[1]膜良责,陈国定,吴立言.机械设计[M]北京:高等教育出版社,2013: 238268.

[2]陈乃虹,王文博.直齿圆锥齿轮传动的优化设计[机械设计与制造, 1991,4:2729

[3]杜海霞.圆柱齿轮减速器的最小体积优化设计机械工程与自动化, 2011,164(1);186187,189

[4]王军,喻全余,张振东,陈永侃.齿轮减速器优化设计及模态分析新乡学院学报(自热科学版),2011,28(5):444-445.