您当前的位置:首页>论文资料>棒材生产线飞剪不复位的原因分析

内容简介

学术论坛

学术论坛率材生产线飞剪不复位的原因分析

车

(唐钢微尔自动化公司河北唐山063016)

摘要:简要分析飞剪不复位的原因和相应处理办法,以及端码器在安装过程中应注意的问题

关键词:飞剪端码器PLCDP网中图分类号:TG333.2

文献标识码:A

1引言

文章编号:1007-9416(2014)03-0200-01

费事费海庆用

执行。从传动故障表可发现。(2)DP网故障,传动系统不能正常接收

唐钢长材部棒材作业区共有6把飞剪,都为启停式,控制方式基本相同:由独立的PLC通过DP控制传动系统完成剪切动作,并实现精确定位,其剪切位置反馈有现场编码器来实现,其飞剪PLC与主

PLC通过以太网进行通讯,实现人机界面的数据传递。 2造成飞剪不复位的原因及处理

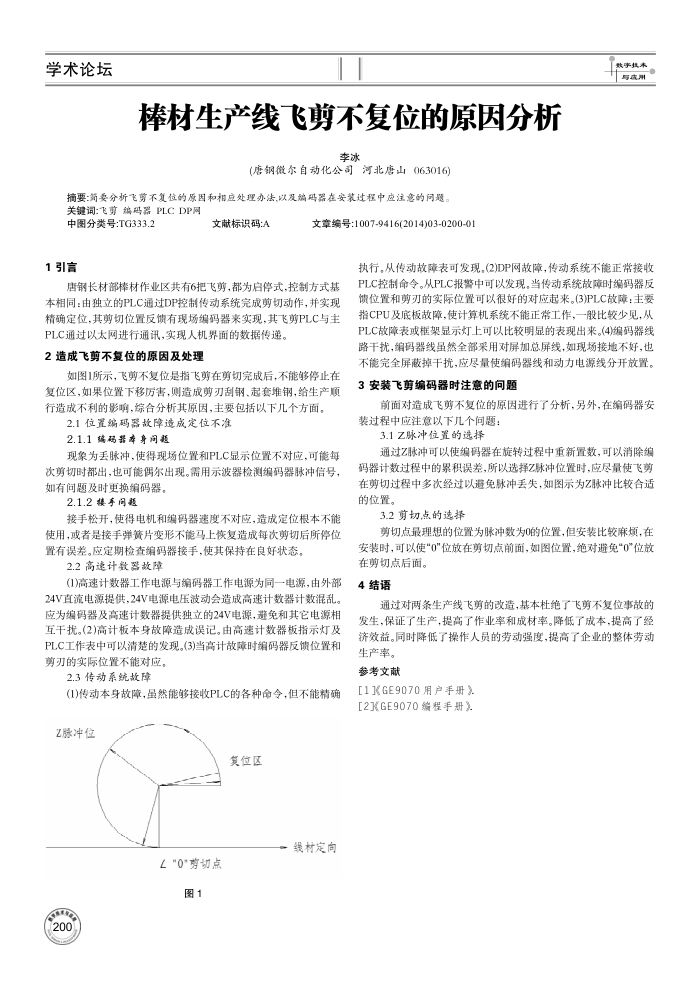

如图1所示,飞剪不复位是指飞剪在剪切完成后,不能够停止在复位区,如果位置下移厉害,则造成剪刃刮钢、起套堆钢,给生产顺行造成不利的影响,综合分析其原因,主要包括以下几个方面。

2.1位置编码器故障造成定位不准 2.1.1编码器本身问题

现象为丢脉冲,使得现场位置和PLC显示位置不对应,可能每次剪切时都出,也可能偶尔出现。需用示波器检测编码器脉冲信号,如有间题及时更换编码器。

2.1.2楼亭同题

接手松开,使得电机和编码器速度不对应,造成定位根本不能使用,或者是接手弹簧片变形不能马上恢复造成每次剪切后所停位置有误差。应定期检查编码器接手,使其保持在良好状态。

2.2高速计数器故障

(1)高速计数器工作电源与编码器工作电源为同一电源,由外部 24V直流电源提供,24V电源电压波动会造成高速计数器计数混乱。应为编码器及高速计数器提供独立的24V电源,避免和其它电源相互干扰。(2)高计板本身故障造成误记。由高速计数器板指示灯及 PLC工作表中可以清楚的发现。(3)当高计故障时缩码器反馈位置和剪刃的实际位置不能对应。

2.3传动系统故障

(1)传动本身故障,虽然能够接收PLC的各种命令,但不能精确 Z脉冲位

复位区

线材定向

L“0"募切点

图1

200

PLC控制命令。从PLC报警中可以发现,当传动系统故障时编码器反馈位置和剪刃的实际位置可以很好的对应起来。(3)PLC故障:主要指CPU及底板故障,使计算机系统不能正常工作,一般比较少见,从 PLC故障表或椎架显示灯上可以比较明显的表现出来。(4)编码器线路干扰,编码器线虽然全部采用对屏加总屏线,如现场接地不好,也不能完全屏蔽掉干扰,应尽量使缩码器线和动力电源线分开放置。 3安装飞剪编码器时注意的问题

前面对造成飞剪不复位的原因进行了分析,另外,在编码器安装过程中应注意以下几个问题:

3.1乙脉冲位置的选择

通过乙脉冲可以使编码器在旋转过程中重新置数,可以消除编码器计数过程中的累积误差,所以选择Z脉冲位置时,应尽量使飞剪在剪切过程中多次经过以避免脉冲丢失,如图示为乙脉冲比较合适的位置。

3.2剪切点的选择

剪切点最理想的位置为脉冲数为0的位置,但安装比较嘛烦,在安装时,可以使“0"位放在剪切点前面,如图位置,绝对避免“0"位放

在剪切点后面。 4结语

通过对两条生产线飞剪的改造,基本杜绝了飞剪不复位事故的发生,保证了生产,提高了作业率和成材率。降低了成本,提高了经济效益。同时降低了操作人员的劳动强度,提高了企业的整体劳动

生产率。参考文献

[1KGE9070用户手册》.[2KGE9070编程手册》

上一章:常用入侵探测器浅析

下一章:电子邮件的认证与安全