基于PLC的高精度钛合金加热炉温控系统设计

内容简介

数控技术

数控技术数事共与质用

基于PLC的高精度钛合金加热炉温控系统设计

谢宜佳

(山东省冶治金设计院股份有限公司仪表室,山东济南250101)

摘要钛合金由于其成形性能差,对加热条件的变化十分敏感。在其可假变化范图内有相变行为,因此对其加热条件有很高的要求,本文遵过某航空锻造公司的加热炉设计应用实例,对钛合金加热炉PLC温度控制系统的设计进行介绍,为今后类似工程提供参考。

关键词:钛含金;加热炉;燃烧系统;PLC温控

中图分类号:TP273 1引言

文献标识码:A

钛合金是以金属钛为基础,加人其它元素而组成的合金。钛合金由于其质量轻、比强度高、耐腐蚀性好、耐热等良好的综合性能,而被广泛应用于航空领域,但是其价格昂费,加工技术要求较高,特别是对轧制之前的热处理要求十分严格,主要体现在对加热的温升速度,加热的均匀性、保温时的温度控制等方面。目前钛合金加热炉的加热形式有电阻式加热法和燃气式加热法,其中燃气式加热法的温度控制大多是通过日本的温度控制仪来实现的。在此工程中,我们采用燃气加热法,但控制系统采用PLC来实现,采用申级PID的控制思路对加热炉的温度进行高精度自动控制,满足了铁钛合金对加热温度的要求。

2钛合金对加热炉温控系统要求

钛合金在加热过程中,对温度的要求很高,在此项目中,对加热炉炉温的控制要求主要体现在升温过程的可控性,其可控性具体要求为:在850~1200C间保温温度可设置,达到保温温度后,要求控制精度。±2C,即在保温阶段,炉内温度的实际值与设定值的误差。土2C,炉温过冲温度≤10C,即在升温的过程中,炉温的最高温度不能超过设定温度10℃。

3加热炉温控系统硬件设计

为了满足温控的要求,工艺方面加热炉的设计为,炉膜有效加热尺寸:3.3(长)×1.0米(宽)×0.3米(高)。炉底带有高度100mm耐热垫块,实现坏料四面加热。燃料为天然气,热值为8050Kcal/Nm"± 5%。

天然气管降

率流量检测人、演量测节A

o

加热区一温度检测

文章编号:1007-9416(2017)02-0006-02

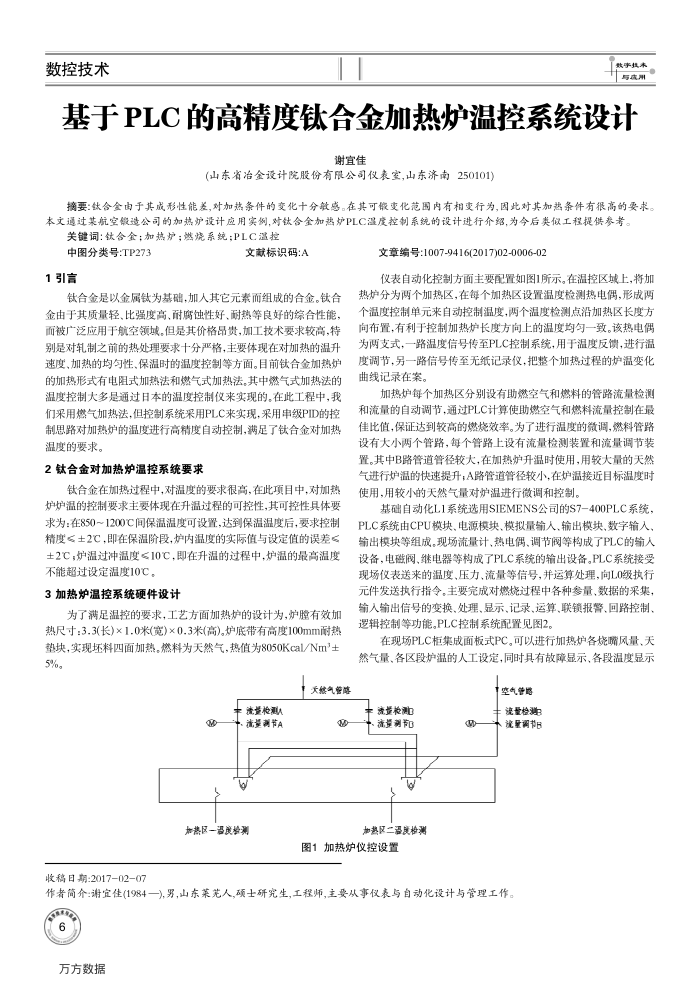

仪表自动化控制方面主要配置如图1所示。在温控区域上,将加热炉分为两个加热区,在每个加热区设置温度检测热电偶,形成两个温度控制单元来自动控制温度,两个温度检测点沿加热区长度方向布置,有利于控制加热炉长度方间上的温度均匀一致。该热电偶为两支式,一路温度信号传至PLC控制系统,用于温度反馈,进行温度调节,另一路信号传至无纸记录仪,把整个加热过程的炉温变化曲线记录在案。

加热炉每个加热区分别设有助燃空气和燃料的管路流量检测和流量的自动调节通过PLC计算使助燃空气和燃料流量控制在最佳比值,保证达到较高的燃烧效率。为了进行温度的微调,燃料管路设有大小两个管路,每个管路上设有流量检测装置和流量调节装置。其中B路管道管径较大,在加热炉升温时使用,用较大量的天然气进行炉温的快速提升,A路管道管径较小,在炉温接近目标温度时使用,用较小的天然气量对炉温进行微调和控制。

基础自动化L1系统选用SIEMENS公司的S7-400PLC系统, PLC系统由CPU模块、电源模块、模拟量输人、输出模块、数字输入,输出模块等组成,现场流量计、热电偶,调节阀等构成了PLC的输人设备,电磁阀、继电器等构成了PLC系统的输出设备。PLC系统接受现场仪表送来的温度,压力、流量等信号,并运算处理,向L0级执行元件发送执行指令。主要完成对燃烧过程中各种参量、数据的采集,输入输出信号的变换、处理、显示、记录、运算、联锁报警、回路控制、逻辑控制等功能。PLC控制系统配置见图2。

在现场PLC柜集成面板式PC。可以进行加热炉各烧嘴风量、天然气量、各区段炉温的人工设定,同时具有故障显示、各段温度显示

空气管路

率流量检测D +、流谨制节口

o

加热区二温院检测

图1加热炉仪控设置

收稿日期:2017-02-07

主流量检测本洗量调节B

作者简介:谢宜佳(1984一),男,山东莱芜人,硕士研究生,工程师,主要从事仪表与自动化设计与管理工作。万方数据

上一章:基于PLC节能灶控制器的设计与制作

下一章:单片机在煤化工企业电气自动化中的应用