您当前的位置:首页>论文资料>基于PLC控制加热炉温度闭环控制系统

内容简介

速性本盘

速性本盘数控技术

基于PLC控制加热炉温度闭环控制系统

刘石红

(兰州石化职业技术学院甘肃兰州730060)

摘要:本文介绍了基于PLC控制加热炉温度闭坏环控制系统。关键调:加热炉PLC温度检测温度控制系统

中图分类号:TP27 1、引言

文献标识码:A

文章编号:1007-9416(2011)11-0023-01

3、PLC控制加热炉温度闭环控制系统

传统的加热炉多采用继电接触器控制技术,由于继电接触器控制是由硬件来实现逻辑控制的,使控制系统体积增大,耗电多、可靠性低,效率不高且易出故障,尤其改变生产程序很困难,因此,很难保证工业生产的正带进行。随着电子技术的发展,传统继电接触器控制被基于PLC控制技术所取代,PLC优越的性能使基于PLC控制

炉温闭环控制系统变得经济高效且维修方便。 2,加热炉温度闭环控制系统的基本组成

加热炉温度闭环控制系统它由加热炉,PLC主控系统、温度传感器、移相触发环节、整流器构成。

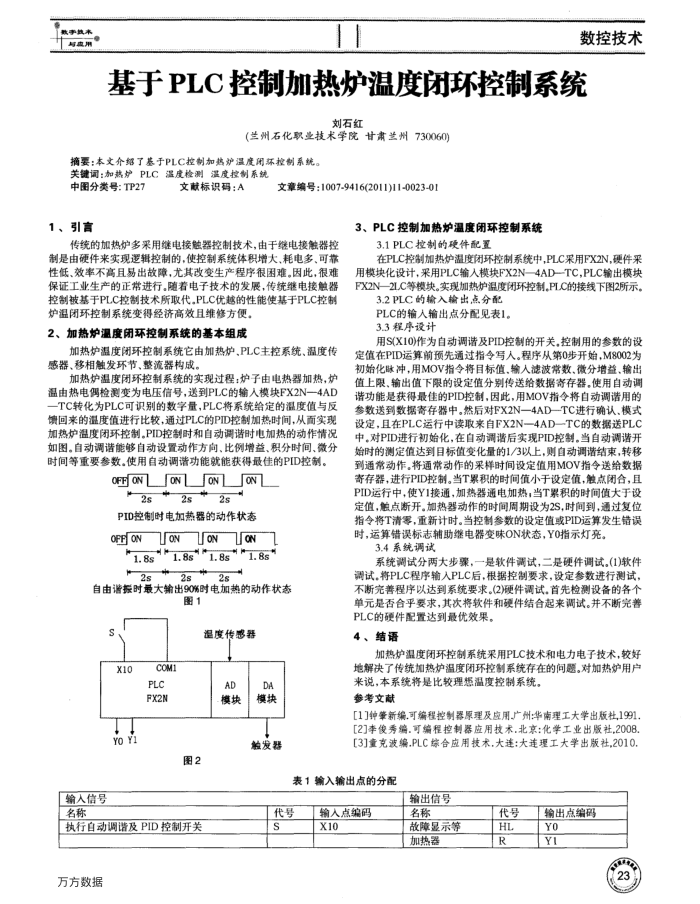

加热炉温度闭环控制系统的实现过程:炉子由电热器加热,炉温由热电偶检测变为电压信号,送到PLC的输人模块FX2N一4AD TC转化为PLC可识别的数字量,PLC将系统给定的温度值与反馈回来的温度值进行比较,通过PLC的PID控制加热时间,从面实现加热炉温度闭环控制。PID控制时和自动调谐时电加热的动作情况如图。自动调谐能够自动设置动作方向、比例增益、积分时间、微分时间等重要参数。使用自动调谱功能就能获得最佳的PID控制。

OFFON

2s

ON

2s

ON

2s

ON

PID控制时电加热器的动作状态

OFFON

LoN

1.8s

ON

ON

1.8s*1.8s

*1.8s

2s

2s

28

自由谱抵时最大输出90%时电加热的动作状态

图1

温度传感器

x10 Yo Yi

输人信号名称

COM1

PLC FX2N

图2

执行自动调谐及PID控制开关万方数据

AD 模块

DA 模块

触发器

3.1PLC控制的硬件配置

在PLC控制加热炉温度闭环控制系统中,PLC采用FX2N硬件采用模块化设计,采用PLC输人模块FX2N—4ADTC,PLC输出模块 FX2N—2LC等模块。实现加热炉温度闭环控制。PLC的接线下图2所示。

3.2PLC的输入输出点分配 PLC的输人输出点分配见表1。 3.3程序设计

用S(X10)作为自动调谐及PID控制的开关,控制用的参数的设定值在PID运算前预先通过指令写人。程序从第0步开始,M8002为初始化脉冲,用MOV指令将目标值,输人滤波常数,微分增益、输出值上限、输出值下限的设定值分别传送给数据寄存器,使用自动调谐功能是获得最佳的PID控制,因此,用MOV指令将自动调请用的参数送到数据寄存器中。然后对FX2N一4AD一TC进行确认、模式设定,且在PLC运行中读取来自FX2N一4AD一TC的数据送PLC 中,对PID进行初始化,在自动调谱后实现PID控制。当自动调请开始时的测定值达到目标值变化量的1/3以上,则自动调谐结束,转移到通常动作。将通常动作的采样时间设定值用MOV指令送给数据寄存器,进行PID控制。当T累积的时间值小于设定值,触点闭合,且 PID运行中,使Y1接通,加热器通电加热,当T累积的时间值大于设定值,触点断开。加热器动作的时间周期设为2S,时间到,通过复位指令将T清零,重新计时。当控制参数的设定值或PID运算发生错误时,运算错误标志辅助继电器变味ON状态,Y0指示灯亮。

3.4系统调试

系统调试分两大步骤,一是软件调试,二是硬件调试。(1)件调试,将PLC程序输入PLC后,根据控制要求,设定参数进行测试,不断完善程序以达到系统要求。(2)硬件调试。首先检测设备的各个单元是否合乎要求,其次将软件和硬件结合起来调试。并不断完善

PLC的硬件配置达到最优效果。 4、结语

加热炉温度闭环控制系统采用PLC技术和电力电子技术,较好地解决了传统加热炉温度闭环控制系统存在的问题。对加热炉用户

来说,本系统将是比较理想温度控制系统。参考文献

[1]钟肇新编.可编程控制器原理及应用广州:华南理工大学出版社1991[2]李俊秀编.可编程控制器应用技术,北京:化学工业出版社,2008[3]重克波编.PLC综合应用技术.大连:大连理工大学出版社,2010.

表1输入输出点的分配

代号 s

输人点编码 X10

输出信号名称

故障显示等加热器

代号 HL R

输出点编码

YO YI

上一章:中短波发射机自动化远程网络管理探究

下一章:OLED微显示器的原子扫描策略