一钢轧厂转炉钢包车、渣车PLC控制系统应用研究

内容简介

数事共率与变其

数事共率与变其数控技术

-钢轧厂转炉钢包车、渣车PLC控制系统应用研究

孙伟婷

(河北钢铁集团宣钢一钢轧厂

河北张家口075100)

摘要:本文主要论速了宣钢一钢轧厂转炉炉下钢包车和渣车控制系统的优化效造大大降低了设备的教障单降低了设各炸护难度保证了转炉正常的生产冶炼

关键调:钢包车渣车交频器

中图分类号:TP29

文献标识码:A

文章编号:1007-9416(2013)10-0015-02

-钢判厂转炉炉下车辆包括钢包车和漆车,显转炉冶炼过程中的主要辅助设施,钢包车的作用是拖运钢包至出钢位,待出完钢后将钢包拖运至吊包位,等待天车吊运钢包至精炼炉。清车的作用是拖运冶炼过程中产生的残渣,并将其拖运至残渣处理位。钢包车与渣车能否正常工作将直接影响炼钢转炉生产和生产节奏。一钢轧厂 1井转炉钢包车、渣车控制系统,原采用的是PLC控制加变频器控制,设计上不合理,原控制系统故障点多,每月发生事故平均6次,每次平均恢复时间需要30分钟。为了有效降低控制钢包车渣车的事故率,技术人员决定对该控制系统级故障点进行优化改造,降低设

备故障率,减少经济损失,降低维护难度。 1系统优化过程

根据原1井转炉钢包车,渣车控制系统存在的设计缺陷,特别制

佛钢包车电气房理图

a

ee

址

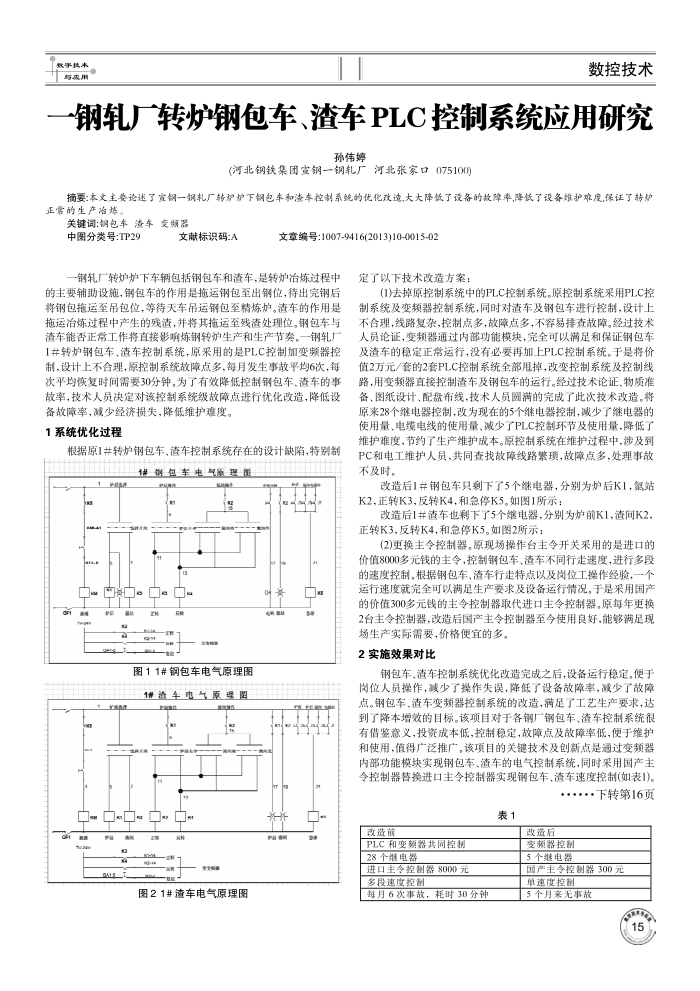

图11并钢包车电气原理图洛车电气原焊图

口口口口

护R

图21#渣车电气原理图

定了以下技术改造方案:

(1)法掉原控制系统中的PLC控制系统。原控制系统采用PLC控制系统及变频器控制系统,同时对清车及钢包车进行控制,设计上不合理,线路复杂,控制点多,故障点多,不容易排查故障。经过技术人员论证,变频器通过内部功能模块,完全可以满足和保证钢包车及渣车的稳定正常运行,没有必要再加上PLC控制系统。于是将价值2万元/套的2套PLC控制系统全部用掉,改变控制系统及控制线路,用变频器直接控制渣车及钢包车的运行。经过技术论证、物质准备、图纸设计、配盘布线,技术人员圆满的完成了此次技术改造。将原来28个继电器控制,改为现在的5个继电器控制,减少了继电器的使用量、电缆电线的使用量、减少了PLC控制环节及使用量,降低了维护难度,节约了生产维护成本。原控制系统在维护过程中,涉及到 PC和电工维护人员,共同查找故障线路繁项,故障点多,处理事故不及时。

改造后1钢包车只判下了5个继电器,分别为炉后K1,氩站 K2.正转K3.反转K4.和急停K5。如图1所示:

改造后1渣车也剩下了5个继电器,分别为炉前K1,渣间K2,正转K3,反转K4,和急停K5。如图2所示:

(2)更换主令控制器。原现场操作台主令开关采用的是进口的价值8000多元钱的主令,控制钢包车、渣车不同行走速度,进行多段的速度控制。根据钢包车,渣车行走特点以及岗位工操作经验,一个运行速度就完全可以满足生产要求及设备运行情况。于是采用国产的价值300多元钱的主令控制器取代进口主令控制器。原每年更换 2台主令控制器,改造后国产主令控制器至今使用良好,能够满足现

场生产实际需要,价格便宜的多。 2实施效果对比

钢包车,渣车控制系统优化改造完成之后,设备运行稳定,便于岗位人员操作,惑少了操作失误,降低了设备故障率,减少了故障点。钢包车、渣车变频器控制系统的改造,满足了工艺生产要求,达到了降本增效的目标。该项目对于各钢厂钢包车、渣车控制系统很有借鉴意义,投资成本低,控制稳定,故障点及故障率低,便于维护和使用,值得广泛推广,该项目的关键技术及创新点是通过变频器内部功能模块实现钢包车、渣车的电气控制系统,同时采用国产主令控制器替换进口主令控制器实现钢包车、渣车速度控制(如表1)。

,下转第16页

表1

改造前

PLC和变频器共同控制 28个维电器

进口主今控副器8000元多段速度控制

每月6次事款,耗时30分钟

改造后

变频器控制 5个继电器

国产主令控器300元单速度控制

5个月案无事故