120吨转炉炉倾传动PLC抱闸控制系统应用研究

内容简介

应用研究

应用研究费事A 与皮

120吨转炉炉倾传动PLC抱闸控制系统应用研究

王民

(山东钢铁菜芜分公司设备检修中心山东菜芜271104)

摘要:通过对120T转炉炉倾数障的研究及改造,在不增加投资的情况下最终实现了零造满力矩制动的控制要求,该技术具有较强的先进性和实用性,且没有应用先例,为各钢厂分析炉倾系统改障提供了一种分析、确诊故障源的有效手我,改进措施的制定与实施值得存在类似炉倾故障的其他钢厂借鉴和应用,特别是在老系统中,可以以最小的成本代价取得理想的效果,因此该技水具有推广价值。

关键调:转炉传动系统研究

中图分类号:TF325.1 前言

文献标识码:A

文章编号:1007-9416(2013)05-0134-0)

转炉炉倾变频控制系统原设计仅有变频器电流内反馈闭环控

莱钢银山型钢炼钢厂1#~3井120吨转炉自2004年投产以来,转炉在摇炉过程中,炉倾系统运行不稳定,转炉起制动,尤其是制动过程,长期存在着冲击大、振动大的问题,经常造成一次减速机箱体联接螺栓和二次减速机箱体联接螺栓松动、断裂。炼钢厂每年都需要投入大量的人力和资金,用于维护转炉炉倾减速机系统,对正常的生产组织和成本控制造成不利影响,目前必须保障现系统稳定运行的同时还要为将来生产能力扩大等考虑,因此有必要对目前的 1并~3井120T转炉炉倾传动系统进行系统分析和研究,制定切实可行的改进措施,减少炉倾系统运行过程特别是起动一制动过程中

的异常载荷冲击,保证炉倾系统的长期安全稳定的运行。 1炉倾传动系统校核

力能参数包括耳轴倾动力矩及扭力杆倾动力矩及其相应的冲击载荷,其测试均采用在轴表面焊接电阻应变片的方式来进行。焊接电阻应变片时采用全桥方式,扭转应变信号通过应变仪和信号接口箱后,进人计算机进行采样记录。同时,为了获得倾动力矩与转角的关系,从转炉控制系统引人倾角信号。

1.1空炉力矩测试

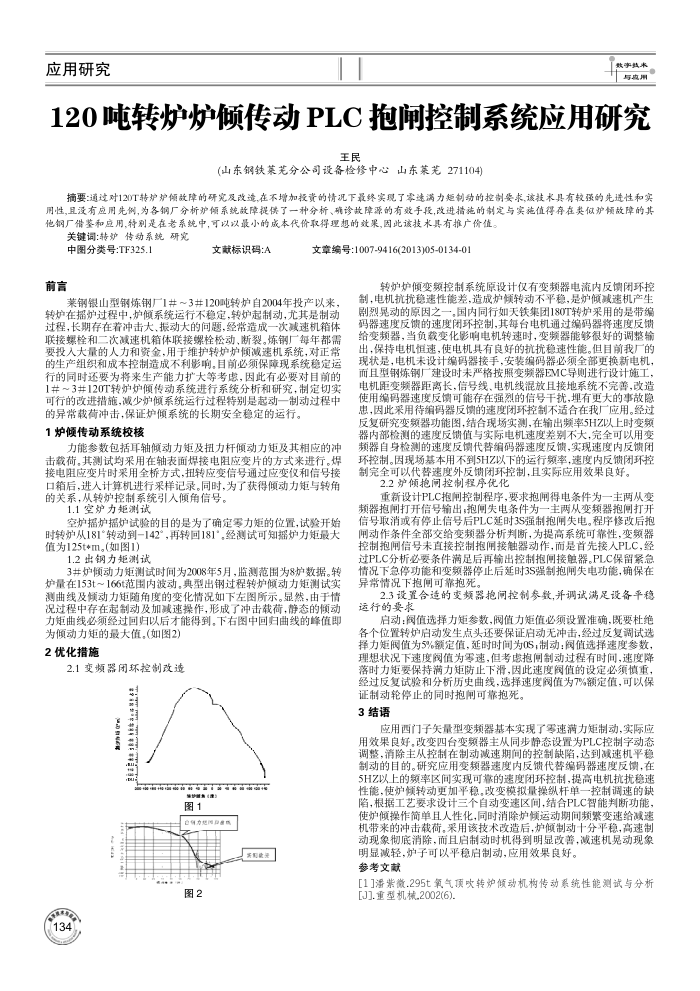

空炉播炉播炉试验的目的是为了确定零力矩的位置,试验开始时转炉从181°转动到-142°,再转回181,经测试可知播炉力矩最大值为125t+m。(如图1)

1.2出钢力矩测试

3井炉倾动力矩测试时间为2008年5月,监测范围为8炉数据。转炉量在153t~166t范围内波动,典型出钢过程转炉倾动力矩测试实测曲线及倾动力矩随角度的变化情况如下左图所示。显然,由于情况过程中存在起制动及加减速操作,形成了冲击载荷,静态的倾动力矩曲线必须经过回归以后才能得到。下右图中回归曲线的峰值即

为倾动力矩的最大值。(如图2) 2优化措施

2.1变频器闭环控制改造

TT 迎乐品中您

sata 图1

e力P8n

实码业资

图2

制,电机抗扰稳速性能差,造成炉倾转动不平稳,是炉倾减速机产生剧烈晃动的原因之一,国内同行如天铁集团180T转炉采用的是带编码器速度反馈的速度闭环控制,其每台电机通过编码器将速度反馈给变频器,当负载变化影响电机转速时,变频器能够很好的调整输出,保持电机恒速,使电机具有良好的抗扰稳速性能。但目前我厂的现状是,电机未设计编码器接手,安装编码器必须全部更换新电机,而且型钢炼钢厂建设时未严格按照变频器EMC导则进行设计施工,电机距变频器距离长,信号线、电机线混放且接地系统不完善,改造使用编码器速度反馈可能存在强烈的信号干扰,埋有更大的事故隐患,因此采用待编码器反馈的速度闭环控制不适合在我厂应用。经过反复研究变频器功能图,结合现场实测,在输出频率5HZ以上时变频器内部检测的速度反馈值与实际电机速度差别不大,完全可以用变频器自身检测的速度反馈代替编码器速度反馈,实现速度内反馈闭环控制。因现场基本用不到5HZ以下的运行频率,速度内反债闭环控制完全可以代替速度外反馈闭环控制,且实际应用效果良好。

2.2炉倾抱间控制程序优化

重新设计PLC抱闸控制程序,要求抱闸得电条件为一主两从变频器抱闸打开信号输出,抱闸失电条件为一主两从变频器抱间打开信号取消或有停止信号后PLC延时3S强制抱闸失电。程序修改后抱闸动作条件全部交给变频器分析判断,为提高系统可靠性,变题器控制抱闸信号未直接控制抱接触器动作,而是首先接入PLC,经过PLC分析必要条件满足后再输出控制抱间接触器。PLC保留紧急情况下急停功能和变频器停止后延时3S强制抱闸失电功能,确保在异常情况下抱闻可靠抱死

2.3设置合适的变频器抱间控制参款并调试满足设备平稳运行的要求

启动:阅值选择力矩参数,阀值力矩值必须设置准确,既要杜绝各个位置转炉启动发生点头还要保证启动无冲击,经过反复调试选择力矩阀值为5%额定值,延时时间为0S;制动:阅值选择速度参数,理想状况下速度阅值为零速,但考虑抱间制动过程有时间,速度降落时力矩要保持满力矩防止下滑,因此速度阅值的设定必须慎重,经过反复试验和分析历史曲线,选择速度阅值为7%额定值,可以保

证制动轮停止的同时抱闸可靠抱死 3结语

应用西门子失量型变频器基本实现了零速满力矩制动,实际应用效果良好,改变四台变频器主从同步静态设置为PLC控制字动态调整,消除主从控制在制动减速期间的控制缺陷,达到减速机平稳制动的目的。研究应用变频器度内反馈代替编码器速度反馈,在 5HZ以上的频率区间实现可靠的速度闭环控制,提高电机抗扰稳速性能,使炉倾转动更加平稳。改变模拟量操纵杆单一控制调速的缺陷,根据工艺要求设计三个自动变速区间,结合PLC智能判断功能,使炉倾操作简单且人性化,同时消除炉候运动期间频繁变速给减速机带来的冲击载荷,采用该技术改造后,炉倾制动十分平稳,高速制动现象彻底消除,而且启制动时机得到明显改善,减速机晃动现象

明显减轻,炉子可以平稳启制动,应用效果良好。参考文献

[1]源紫微.295t氧气预吹转炉倾动机构传动系统性能测试与分析[J].重型机械,2002(6)。

上一章:LED路灯自动控制系统设计

下一章:PLC编程中顺序控制设计法的应用分析