您当前的位置:首页>论文资料>低温甲醇洗系统原始试车运行总结

内容简介

14

14小氮肥第44卷第5期2016年5月

低温甲醇洗系统原始试车运行总结

张月

山东邹城273512)

(充矿国宏化工有限任公司

昊华国泰化工有限公司一期400kVa煤制甲醇项目于2011年9月开工建设,2012年完成大部分土建工程,2013年完成设备安装,于2015年 8月19日原始试车成功2015年9月5日达产其中,净化装置酸性气脱除工序采用了以林德工艺为蓝本、由惠生设计院设计的低温甲醇洗工艺,工艺气处理能力为180000m/h(标态)。截止 2015年11月30日,低温甲醇洗系统已连续运行 104d,累计制得合格净化气约3.5×10°m(标态)。目前,该项目运行情况良好,各项工艺指标基本稳定。

1

工艺运行情况

1.1净化装置工艺消耗

在净化装置中,低温甲醇洗系统与冷冻系统

表4

项目

一脱装置

二装置

优化前优化后差值优化前优化后差值

纯碱 1.40 0.45 0.95 0.36 0.51 0.15

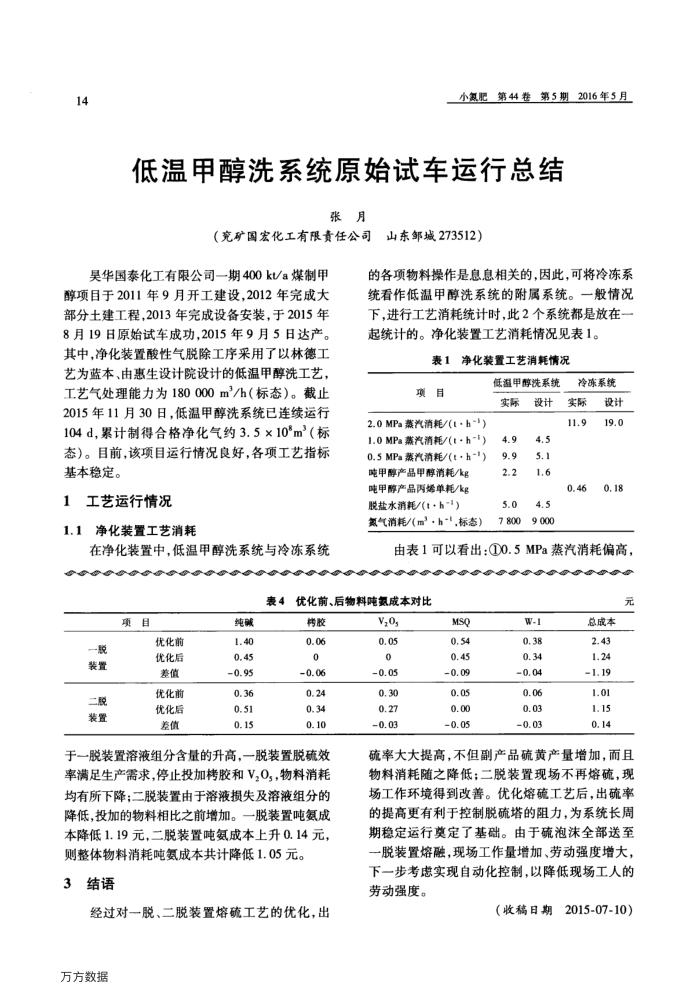

的各项物料操作是息息相关的,因此,可将冷冻系统看作低温甲醇洗系统的附属系统。一般情况下,进行工艺消耗统计时,此2个系统都是放在起统计的。净化装置工艺消耗情况见表1。

表1净化装置工艺消耗情况

低温甲醇洗系统

项目

2.0MPa蒸汽消耗/(t·h-") 1.0MPa蒸汽消耗/(t·h-1) 0.5MPa蒸汽消耗/(t·h-")

吨甲醇产晶甲醇消耗/kg 吨甲醇产品丙烯单耗/kg 脱盐水消耗/(t+h-1) 氮气消耗/(m·h"",标态)

实际 4.9 9.9 2.2

5.0

设计 4.5 5.1 1.6

4.5

78009 000

冷冻系统

实际 11.9

0.46

设计 19.0

0.18

由表1可以看出:①0.5MPa蒸汽消耗偏高,

优化前、后物料吨氨成本对比

拷胶 0.06 0 0.06 0.24 0.34 0.10

于一脱装置溶液组分含量的升高,一脱装置脱硫效率满足生产需求,停止投加烤胶和V,O..物料消耗均有所下降;二脱装置由于溶液损失及溶液组分的降低,投加的物料相比之前增加。一脱装置吨氨成本降低1.19元,二脱装置吨氨成本上升0.14元,

则整体物料消耗吨氨成本共计降低1.05元。 3结语

经过对一脱、二脱装置熔硫工艺的优化,出万方数据

V,o, 0.05 0 0.05 0.30 0.27 0.03

MSQ 0.54 0.45 0.09 0.05 0.00 0.05

W-1 0.38 0.34 0.04 0.06 0.03 0.03

总成本 2.43 1. 24-1.19 1.01 1.15 0.14

元

硫率大大提高,不但副产品硫黄产量增加,而且物料消耗随之降低;二脱装置现场不再熔硫,现场工作环境得到改善。优化熔硫工艺后,出硫率的提高更有利于控制脱硫塔的阻力,为系统长周期稳定运行奠定了基础。由于硫泡沫全部送至一脱装置熔融,现场工作量增加、劳动强度增大,下一步考虑实现自动化控制,以降低现场工人的劳动强度。

(收稿日期

2015-07-10)