您当前的位置:首页>论文资料>浅谈多晶硅行业换热器的腐蚀与应对措施

内容简介

·108-

·108-浅谈多晶硅行业换热器的腐蚀与应对措施

杜斌

(新特能源股份有限公司,新疆乌鲁本齐831400)

科技论坛

摘要:主要对多晶硅行业在生产中换热器出现离蚀常见原因的分析,同时结合实际生产经验提出了常见的有效应对措施,

关键词:多晶硅;换热器肩蚀;应对猎施 1概述

多晶硅行业设备压力等级大部

分在1.0-3.2MPa,工作温度以≤ 200C居多,生产主要原料STC,TCS. DCS本身对设备并不其备质蚀性.但在遇水时均会产生氯化氢并形成强腐蚀性的盐酸并造成严重的次生蚀,给安全生产造成严重影响,因此对设备数泄浦的要求在化工行业中

糜蚀率台数

表1换热器腐蚀涡流检测数据统计报

腐蚀率小于20%

4

腾蚀率20%-30%

7

腐蚀率30%以上

6

合计 17

漏点,但换热管壁厚减薄超过30%以上,在修复投运后寿命不长发

却属于较高的。由于上述工艺特点,使用的换热器多为固定管板式,材质多数为碳钢、低合金钢或者奥氏体不锈钢。多年的运行经验表明,多晶硅工厂非计划停产很大一部分原固是由于换热器泄蒲所致。如何保证换热器平稳运行逐渐成了能否达产的关键间题。结合多晶硅行业特性对腐蚀原因及防腐措施进行研究已非常有必要,就结合晶硅行业物料特性对换热器防做一浅析,

2腐蚀原因分析

2.1循环水氯离子腐蚀

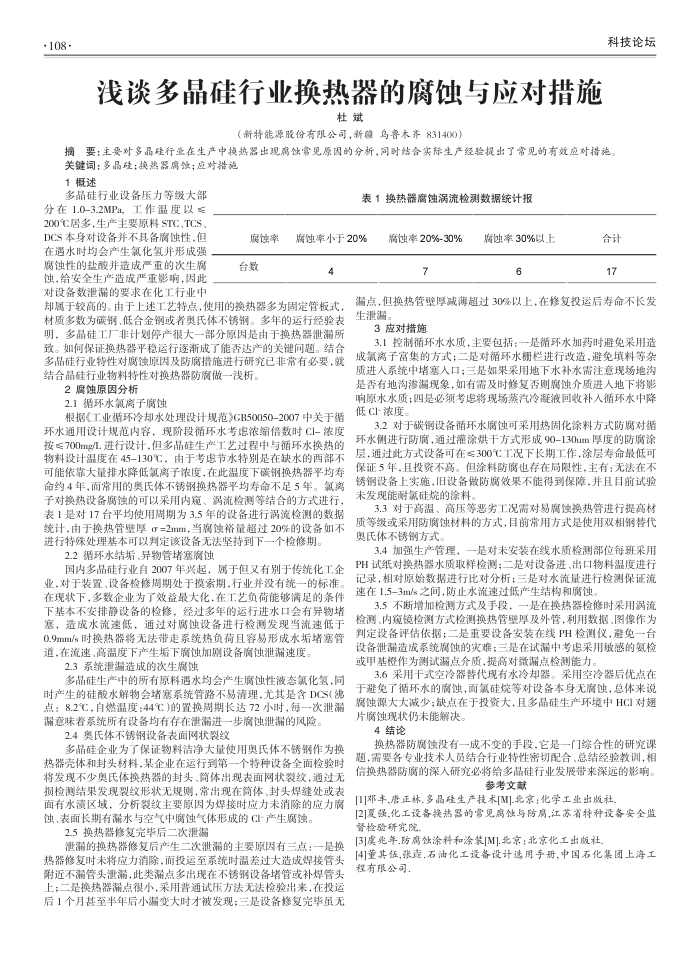

根据《工业循环冷却水处理设计规范》GB50050-2007中关于循环水通用设计规范内容,现阶段循环水考虑浓缩倍数时CI-浓度按700mg/L进行设计,但多晶硅生产工艺过程中与循环水换热的物料设计温度在45-130℃,由于考虑节水特别是在缺水的西部不可能依靠大量排水降低氯离子浓度,在此温度下碳钢换热器平均寿命约4年,而常用的奥氏体不锈钢换热器平均寿命不足5年。氟离子对换热设备腐蚀的可以采用内窥、涡流检测等结合的方式进行,表1是对17台平均使用周期为3.5年的设备进行涡流检测的数据统计,由于换热管壁厚=2mm,当腐蚀裕量超过20%的设备如不进行特殊处理基本可以判定该设备无法坚持到下一个检修期。

2.2循环水结垢、异物管堵塞腐蚀

国内多晶硅行业自2007年兴起,属于但又有别于传统化工企业,对于装置、设备检修周期处于摸索期,行业并没有统一的标准。在现状下,多数企业为了效益最大化,在工艺负荷能够满足的条件下基本不安排静设备的检修,经过多年的运行进水口会有异物堵塞,造成水流速低,通过对腐蚀设备进行检测发现当流速低于 0.9mm/s时换热器将无法带走系统热负荷目容易形成水垢堵寒管道,在流速、高温度下产生垢下质蚀加刷设备质蚀泄漏速度。

2.3系统泄漏造成的次生质饨

多晶硅生产中的所有原料遇水均会产生腐蚀性液态氯化氢,同时产生的硅酸水解物会堵塞系统管路不易清理,尤其是含DCS(沸点:8.2,自燃温度:44℃)的置换周期长达72小时,每一次泄浦漏意味着系统所有设备均有存在泄漏进一步腐蚀泄漏的风险。

2.4奥氏体不锈钢设备表面网状裂纹

多晶硅企业为了保证物料洁净大量使用奥氏体不锈钢作为换热器壳体和封头材料,某企业在运行到第一个特种设备全面检验时将发现不少奥氏体换热器的封头、筒体出现表面网状裂纹通过无损检测结果发现裂纹形状无规则,常出现在筒体、封头焊缝处或表面有水溃区域,分析裂纹主要原因为焊接时应力未消除的应力质蚀、表面长期有漏水与空气中腐蚀气体形成的CI-产生腐蚀。

2.5换热器修复完毕后二次泄漏

泄浦的换热器修复后产生二次泄浦的主要原因有三点:一是换热器修复时未将应力消除,而投运至系统时温差过大造成焊接管头附近不漏管头泄漏,此类漏点多出现在不锈钢设备堵管或补焊管头上;二是换热器漏点很小,采用普通试压方法无法检验出来,在投运后1个月基至半年后小满变大时才被发现:三是设备修复完毕虽无

生泄漏。

3应对措施

3.1控制循环水水质,主要包括:一是循环水加药时避免采用造成氯离子富集的方式:二是对循环水栅栏进行改造.避免填料等杂质进人系统中堵塞人口;三是如果采用地下水补水需注意现场地沟是否有地沟渗满现象,如有需及时修复否则质蚀介质进人地下将影响原水水质:四是必须考惠将现场蒸汽冷避液回收补入循环水中降低CI-浓度

3.2对于碳钢设备循环水质蚀可采用热固化涂料方式防质对循环水侧进行防腐,通过灌涂烘干方式形成90-130um厚度的防腐涂层,通过此方式设备可在≤300℃工况下长期工作,涂层寿命最低可保证5年,且投资不高。但涂料防腐也存在局限性,主有:无法在不锈钢设备上实施,旧设备做防腐效果不能得到保障,并且目前试验未发现能耐氯硅烷的涂料。

3.3对于高温、高压等恶劣工况需对易腐蚀换热管进行提高材质等级或采用防腐蚀材料的方式,目前常用方式是使用双相钢替代奥氏体不锈钢方式。

3.4加强生产管理,一是对未安装在线水质检测部位每班采用 PH试纸对换热器水质取样检测;二是对设备进、出口物料温度进行记录,相对原始数据进行比对分析;三是对水流量进行检测保证流速在1.5-3m/s之间,防止水流速过低产生结构和腐蚀。

3.5不断增加检测方式及手段,一是在换热器检修时采用涡流检测、内窥镜检测方式检测换热管壁厚及外管,利用数据、图像作为判定设备评估依据;二是重要设备安装在线PH检测仪,避免一台设备泄漏造成系统腐蚀的灾难;三是在试漏中考虑采用敏感的氨检或甲基投作为测试激点介质,提高对微漏点检测能力

3.6采用干式空冷器替代现有水冷却器。采用空冷器后优点在于避免了循环水的腐蚀,面氮硅烷等对设备本身无嘴蚀,总体来说腐蚀源大大减少;缺点在于投资大,且多晶硅生产环境中HCI对翅片腐蚀现状仍未能解决。

4结论

换热器防腐蚀没有一成不变的手段,它是一门综合性的研究课题.需要各专业技术人员结合行业特性密切配合、总结经验教训,相信换热器防腐的深人研究必将给多晶硅行业发展带来深远的影响。

参考文献

[1邓车唐正林.多晶硅生产技术[M]北京:化学工业出版社

[2夏强,化工设备换热器的常见岛蚀与防扇,江苏省特种设务安全监督检验研究院

[3]虞兆年.防离蚀涂科和涂装[M].北京;北京化工出版社

[4]董其伍,张壶.石油化工设备设计选用手册,中国石化集团上海工程有限公司