您当前的位置:首页>论文资料>硝基苯氨洗工艺综述及安全分析

内容简介

工艺管理

工艺管理硝基苯氨洗工艺综述及安全分析

谷峰

王丽倩

赵宪庆(方华化学(宁波)有限公司)

摘要:介绍了硝基苯中和氢流工艺并与碱洗工艺进行了对比,分析了氨洗工艺的危险因素。关健词;确基苯;生产;碱洗;氢洗;安全硝基苯是一种重要的化工原料和中间体,主要用途是制取苯和聚氯酯泡沐望料,工业需求量很大。万华化学为究善产业链引选硝基苯制造装置,在硝基苯洗涤过程中采用氨流技术,为国内首套硝基苯氨洗技术。

硝基苯生产过程中会副产单硝基酚、多硝基酚等有机酸。产品精制过程中通过加入碱性介质中和除去这些有机酸。传统硝基苯洗涤工艺采用的是烧碱中和洗涤方法,此种洗涤工艺洗涤废水中含有高浓度的硝基酚销,必须经过高耗能的热裂解装置或樊烧炉进行处理。万华化学(宁波)有限公司硝基苯装置的粗硝基苯洗涤工艺中改用氨洗技术,结合煤造气工艺,引入氨作为中和介质,氮洗废水直接送至上游气化炉作为磨煤用水,节约了废水处理成本。

一.氨洗工艺简介

硝基苯生产过程中副产的单硝基酚、多硝基酚等副产物通过加入碱性介质中和除去。硝基苯氨洗工艺以稀氨水为洗涤中和介质,氨水与有机相中的硝基酚反应,使其生成易溶于水的硝基酚铵而达到除去有机酸的目的。因氨水属弱碱性物质,其去除单硝基酚的能力较弱。因此在洗涤最后阶段加入烧碱作为补充中和介质,以达到彻底消除硝基酚的目的产业链中配套煤造气装置,洗涤产生的含有硝基酚铵的废水被直接送至气化炉作为磨煤

用水,省去了热裂解装置,降低了废水处理费用。二.洗涤反应原理

HNO3+NH3. H2O→ NH4NO3 +H2O, H2SO4+2NH3 H20→(NH4)2SO4 +2H2O

HO- C6H5- n- (NO2)n + NH3. H2O→NH4O- C6H5- n-

(NO2)n+H2O

多硝基苯酚铵,n=1,2,3

HO- C6H4 - NO2+NaOH→NaO- C6H4- NO2+H2O 三.氨洗工艺流程介绍

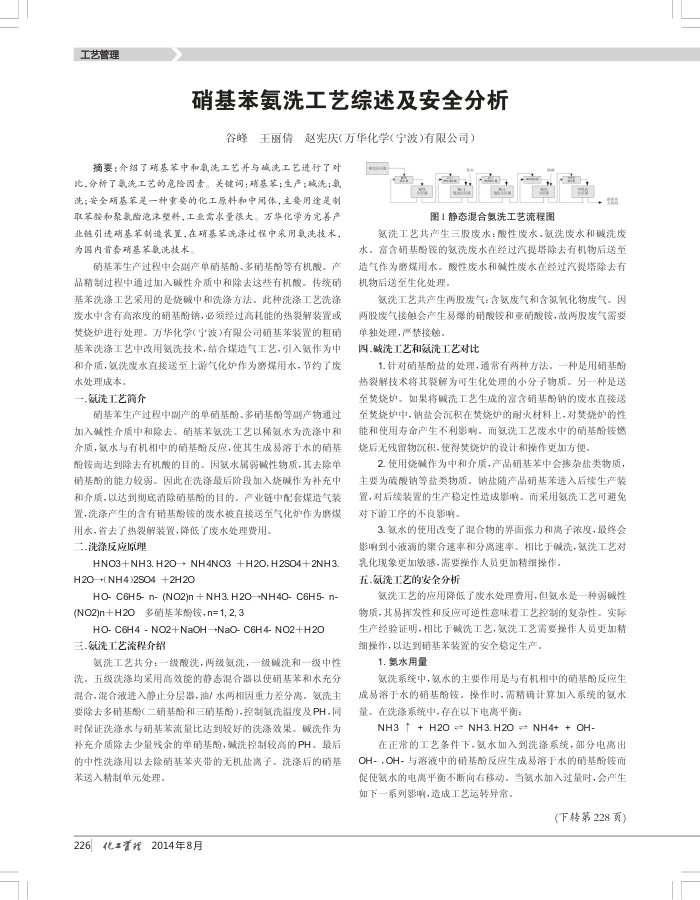

氨洗工艺共分:一级酸洗,两级氨洗,一级碱洗和一级中性洗。五级洗涤均采用高效能的静态混合器以使硝基苯和水充分混合,混合液进入静止分层器,油/水两相因重力差分离。氨洗主要除去多硝基酚(二硝基酚和三硝基酚),控制氨洗温度及PH,同时保证洗涤水与硝基苯流量比达到较好的洗涤效果。碱洗作为补充介质除去少量残余的单硝基酚,减洗控制较高的PH。最后的中性洗涤用以去除硝基苯夹带的无机盐离子。洗涤后的硝基苯送入精制单元处理,

226

化置理

2014年8月

ss

品

sla

a

图1静态混合氨洗工艺流程图

25

氨洗工艺共产生三股废水:酸性废水、氨洗废水和碱洗废水,富含硝基酚铵的氨洗废水在经过汽提塔除去有机物后送至造气作为磨煤用水。酸性废水和减性暖水在经过汽提塔除去有机物后送至生化处理。

氨洗工艺共产生两股废气:含氮废气和含鼠氧化物废气。因两股废气接触会产生易爆的硝酸铵和亚硝酸铵,故两股废气需要单独处理,严禁接触。

四.戴洗工艺和氨洗工艺对比

1.针对硝基酚盐的处理,通常有两种方法,一种是用硝基酚热裂解技术将其裂解为可生化处理的小分子物质。另一种是送至樊烧炉。如果将碱洗工艺生成的富含硝基酚钠的废水直接送至樊烧炉中,钠盐会沉积在樊烧炉的耐火材料上,对楚烧炉的性能和使用寿命产生不利影响。而氨洗工艺废水中的硝基酚铵燃烧后无残留物沉积,使得楚烧炉的设计和操作更加方便。

2使用烧减作为中和介质,产品硝基苯中会掺杂盐类物质主要为硫酸钠等盐类物质,钠盐随产品硝基苯进入后续生产装置,对后续装置的生产稳定性造成影明。而采用氨洗工艺可避免对下游工序的不良影明

3.氨水的使用改变了混合物的界面张力和离子浓度,最终会影明到小液滴的聚合速率和分离速率。相比于碱洗,氨洗工艺对

乳化现象更加敏感,需要操作人员更加精细操作,五.氨洗工艺的安全分析

氮洗工艺的应用降低了废水处理费用,但氨水是一种弱碱性物质,其易择发性和反应可逆性意味着工艺控制的复杂性。实际生产经验证明,相比于碱洗工艺,氮洗工艺需要操作人员更加精细操作,以达到确基苯装置的安全稳定生产,

1.氨水用量

氨洗系统中,氨水的主要作用是与有机相中的硝基酚反应生成易溶于水的硝基酚铵。操作时,需精确计算加入系统的氨水

在洗涤系统中,存在以下电离平衡:

NH3 ↑ + H2O → NH3.H2O = NH4+ + OH-

在正常的工艺条件下,氢水加入到洗涤系统,部分电离出 OH-,OH-与溶液中的硝基酚反应生成易溶于水的硝基酚铵而促使氨水的电离平衡不断向右移动,当氨水加入过量时,会产生如下一系列影响,造成工艺运转异常,

(下转第228页)

上一章:修井作业过程中的危险因素及预防措施

下一章:硝盐生产热能综合利用与节能探讨