您当前的位置:首页>论文资料>叶轮切削技术在化工装置生产中的应用

内容简介

技术管理

技术管理叶轮切削技术在化工装置生产中的应用

金海龙(辽宁大唐国际阜新煤制天然气有限责任公司)

摘要:本文通过阐述叶轮切削技术实施过程,说明了叶轮切削技术的实施方案,并对方案实施前后设备状态进行对比,有利于化工某置目常生产。

关键调;叶轮;切制;切制量;循环流量前言

大庆石化公司化肥厂热水装置有三台热水泵,主要负责供给厂内和厂外家属区热水,24h不间断循环运行。在长期的运行过程中,要保持总管安全运行压力在0.3-0.4MPa,最大循环流量在230m3/h左右。在此控制前提下,出口阀开度只能达到30%左右,不能再开大,否则造成总管超压,引起管线泄漏。从上述现象初步分析,热水泵产能可能过大,长期运行期间热水泵不在最优性能曲线条件下,将导致大量能量浪费。因此,切削叶轮成为现有

条件下最合适的处理此类问题的方式。一、切削可行性分析

1.改造理由:

热水泵的设计能力大于现在的总需求,目前只能长期用关小

出口阀控制流量压力,造成能量浪费,成本增加。 2.改造目标:

通过叶轮切削技术,降低热水泵的运行成本,争取达到将热水泵运行每小时节电5度以上,且水量压力满足用户需求。

3.现状原因分折

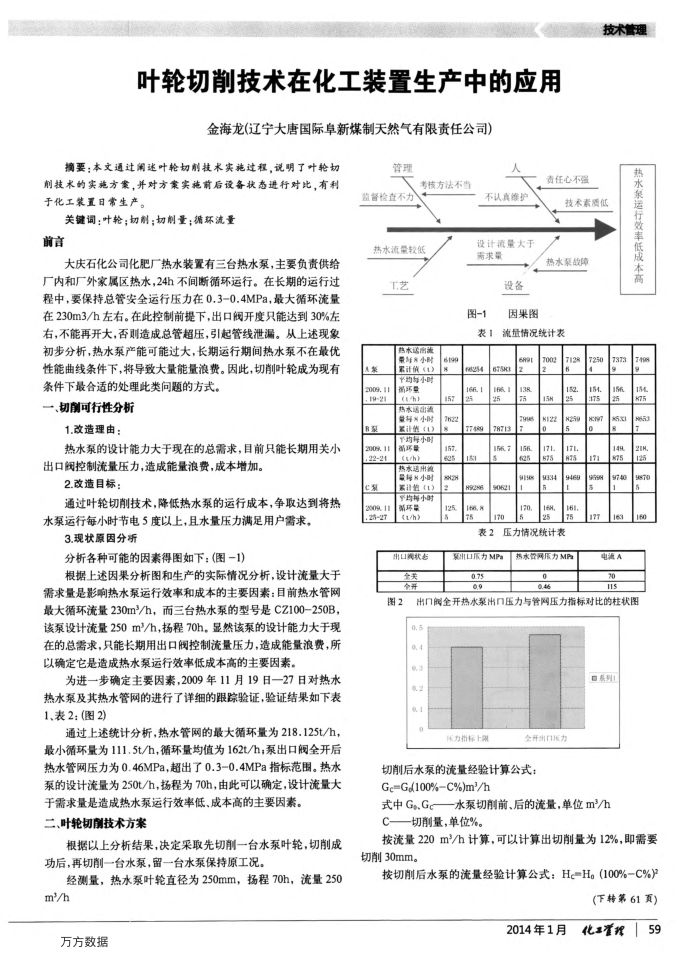

分析各种可能的因素得图如下:(图一1)

根据上述因果分析图和生产的实际情况分析,设计流量大于需求量是影响热水泵运行效率和成本的主要因素:目前热水管网最大循环流量230m/h,而三台热水泵的型号是CZ100-250B,该泵设计流量250m/h,扬程70h。显然该泵的设计能力大于现在的总需求,只能长期用出口阀控制流量压力,造成能量浪费,所以确定它是造成热水泵运行效率低成本高的主要因素。

为进一步确定主要因素,2009年11月19日一27日对热水热水泵及其热水管网的进行了详细的跟踪验证,验证结果如下表 1、表2:(图2)

通过上述统计分析,热水管网的最大循环量为218.125t/h,最小循环量为111.5t/h,循环量均值为162t/h;泵出口阀全开后热水管网压力为0.46MPa,超出了0.3-0.4MPa指标范围。热水泵的设计流量为250t/h,扬程为70h,由此可以确定,设计流量大

于需求量是造成热水泵运行效率低、成本高的主要因素。二、叶轮韧削技术方案

根据以上分析结果,决定果取先切削一台水泵叶轮,切削成功后,再切削一台水泵,留一台水泵保持原工况。

经测量,热水泵叶轮直径为250mm,扬程70h,流量250 m/h

万方数据

管理

考核方法不当

监警检查不力热水流量较低

T艺

不认真维护设计流量大于需求量

设备

图-1 表1

量每8小累计俄(t) 中均每小时

2009.11.19-21

R浆 2009.1 22-21

器环量 + /h

热水活出流最每小时

下均小

新医量 6 uh

热水出液最标8小时累计组(1)均梅小时

新环最/h

6t9

e 166. 1

157. 605

882 125

因果图

责任心不强

技术素质低热水系故障

流量情况统计表

6891

B75K

166. 1 25

31282 156.7

9062

138 75

796 156 9158

7002 8122 875 9334 168 25

7128 K259 7 8 9469

16

表2压力情况统计表

系口力MPs

0.75 0.9

热水管网压力MP

0 0.46

7250 154. 375 839

17 9698

77

373 156 25 53

9740

电池A 0 115

热水象运行效率低成本高 249 154 875 866

9870

图2出口阀全开热水泵出口压力与管网压力指标对比的柱状图

系

原力指标上照

全开出口力

切削后水泵的流量经验计算公式: Gc=G(100%C%)m/h

式中Gs.Gc—水泵切削前、后的流量,单位m/h C—切削量,单位%。

按流量220m/h计算,可以计算出切削量为12%,即需要切削30mm。

按切削后水泵的流量经验计算公式:Hc=H。(100%-C%)

(下转第61页)

2014年1月

化置线59

上一章:信息技术在燃气企业中的应用与前景

下一章:下扬子黄桥地区储层裂缝预测