您当前的位置:首页>论文资料>制氢装置原料预热及加氢精制流程方案

内容简介

技术管理

技术管理制氢装置原料预热及加氢精制流程方案

张晓楠王宽新李雪晴(中化泉州石化有限公司,福建

362103

泉州

摘要:比较了制氢装置不同的原料预热流程及其各自的优缺点;介绍了转化催化剂对原料气中杂质的要求;对不同原料气需根据烯烃含量的不同选用不同的加氢方案。对不同的企业,当新建或者扩建的制氢装置时可根据企业的具体情况选择合造的预热及加氢精制流程

关键调:制氢装置;原料预热;加氢精制

随着我国石油炼制和石油化工行业的迅速发展以及环境保护对油品质量要求的不断提高,使得对氢气需求量越来越大。采用轻石脑油或者抽余油作制氢原料时,其原料消耗一般占氢气成本的80%,而且随着原油价格上涨,轻油资源日益紧张,为了降低氢气成本,各石化企业近年来多采用焦化干气、催化干气、天然气等作为制氢原料,采用轻经蒸汽转化制氢"。该工艺具有投资少、成熟可靠、操作灵活方便等优点,在各石化企业得到广泛应用。常规的轻经蒸汽转化制氢主要由原料升压、预热升温、加氢精制、水蒸气转化、CO变换和热回收部分组成。转化部分的催化剂对原料杂质非常敏感,对不同的原料,在原料预热和加氢精制部分需采取不同的处理方案以达到转

化催化剂对原料杂质的要求。 1原料预热方案

为了满足加氧精制部分的催化剂对反应温度的要求,根据组成不同,制氢原料需预热至250-380℃。预热方案主要包括以下几种。

1.1带开工加热炉的预热方案

正常生产过程中原料气与中变气进行换热,原料气温度升至加氢反应器所需温度,但开工时由于没有热源需单独设立开工加热炉。典型的流程图见图1。

图1带开工加热炉的流程

装置开工后,原料与中变气进行换热,此时可将开工炉停用以节省原料。但往往面临开工炉二次开工难的间题,因此需保证开工炉的长明灯常开。而且设开工炉需增加设备投资和

占地面积,目前此流程已不常用。 1.2带原料预热炉的方案

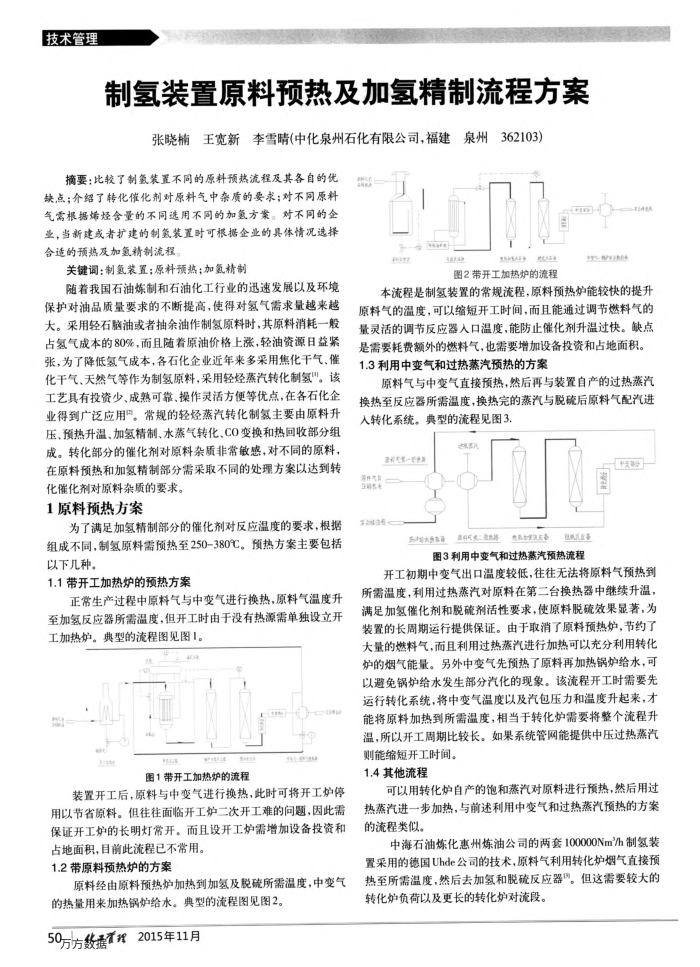

原料经由原料预热炉加热到加氢及脱硫所需温度,中变气

的热量用来加热锅炉给水。典型的流程图见图2。 50万方数据首线2015年11月

图2带开工加热炉的流程

本流程是制氢装置的常规流程,原料预热炉能较快的提升原料气的温度,可以缩短开工时间,而且能通过调节燃料气的量灵活的调节反应器人口温度,能防止催化剂升温过快。缺点是需要耗费额外的燃料气,也需要增加设备投资和占地面积。 1.3利用中变气和过热蒸汽预热的方案

原料气与中变气直接预热,然后再与装置自产的过热蒸汽换热至反应器所需温度,换热完的蒸汽与脱硫后原料气配汽进

入转化系统。典型的流程见图3. 生动不

五大#直元二爱热牌

eg

BRUES

图3利用中变气和过热蒸汽预热流程

开工初期中变气出口温度较低,往往无法将原料气预热到所需温度,利用过热蒸汽对原料在第二台换热器中继续升温,满足加氢催化剂和脱硫剂活性要求,使原料脱硫效果显著,为装置的长周期运行提供保证。由于取消了原料预热炉,节约了大量的燃料气.面且利用过热蒸汽进行加热可以充分利用转化炉的烟气能量。另外中变气先预热了原料再加热锅炉给水,可以避免锅炉给水发生部分汽化的现象。该流程开工时需要先运行转化系统,将中变气温度以及汽包压力和温度升起来,才能将原料加热到所需温度,相当于转化炉需要将整个流程升温,所以开工周期比较长。如果系统管网能提供中压过热蒸汽

则能缩短开工时间。 1.4其他流程

可以用转化炉自产的饱和蒸汽对原料进行预热:然后用过热蒸汽进一步加热,与前述利用中变气和过热蒸汽预热的方案的流程类似。

中海石油炼化惠州炼油公司的两套100000Nmh制氢装置采用的德国Uhde公司的技术,原料气利用转化炉烟气直接预热至所需温度,然后去加氢和脱硫反应器图。但这需要较大的转化炉负荷以及更长的转化炉对流段。

上一章:造粒塔清洗装置的改造

下一章:我国焦化工艺技术的发展