您当前的位置:首页>论文资料>聚丙烯装置中原料精制单元重要管线分析

内容简介

理论·实践

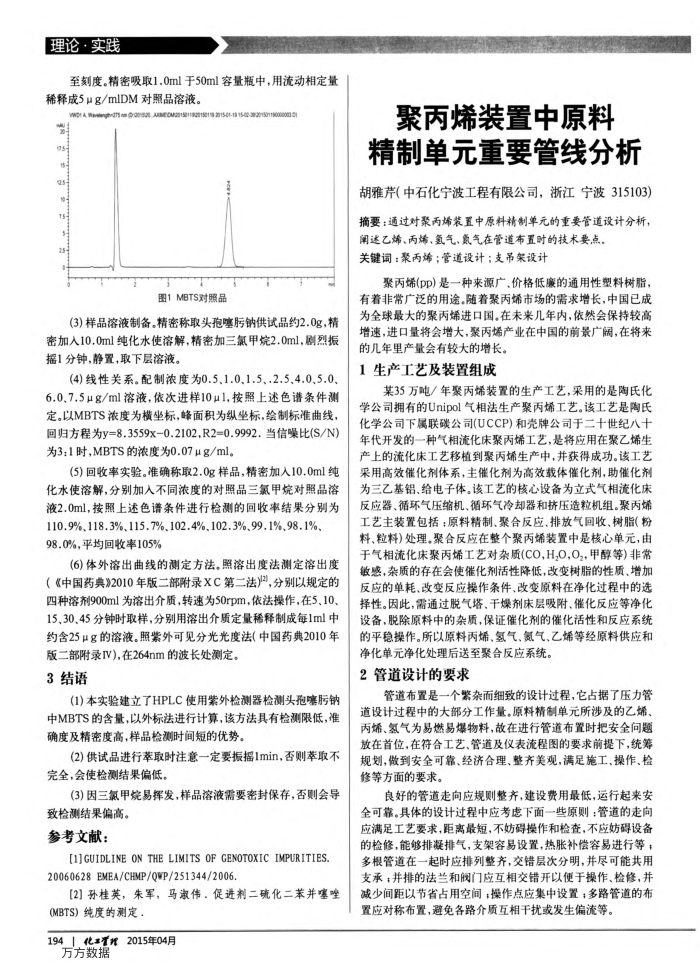

理论·实践至刻度。精密吸取1.0ml于50ml容量瓶中,用流动相定量稀释成5μg/mlDM对照品溶液,

twgb-275nm(D.00r521_AM

95 5

15

15011928150119281501-19 15-00-39:2015011900000032

图1MBTS对照品

(3)样品溶液制备。精密称取头孢噻钠供试品约2.0g,精密加入10.0ml纯化水使溶解,精密加三氯甲烷2.0ml,剧烈振播1分钟,静置,取下层溶液。

(4)线性关系。配制浓度为0.5、1.0、1.5、.2.5,4.0、5.0、 6.0.7.5μg/ml溶液,依次进样10μ1,按照上述色谱条件测定。以MBTS浓度为横坐标,峰面积为纵坐标,绘制标准曲线回归方程为y=8.3559x-0.2102.R2=0.9992.当信噪比(S/N) 为3:1时,MBTS的浓度为0.07μg/ml。

(5)回收率实验。准确称取2.0g样品,精密加入10.0ml纯化水使溶解,分别加人不同浓度的对照品三氯甲烷对照品溶液2.0ml,接照上述色谱条件进行检测的回收率结果分别为

110.9%,118.3%,115.7%,102.4%,102.3%,99.1%,98.1%. 98.0%,平均回收率105%

(6)体外溶出曲线的测定方法。照溶出度法测定溶出度(《中国药典》2010年版二部附录XC第二法),分别以规定的四种溶剂900ml为溶出介质,转速为50rpm,依法操作,在5、10、 15、30、45分钟时取样,分别用溶出介质定量稀释制成每1ml中约含25μg的溶液。照紫外可见分光光度法(中国药典2010年

版二部附录IV),在264nm的波长处测定。 3结语

(1)本实验建立了HPLC使用紫外检测器检测头孢噻钠中MBTS的含量,以外标法进行计算,该方法具有检测限低,准确度及精密度高,样品检测时间短的优势。

(2)供试品进行萃取时注意一定要振播1min,否则萃取不

完全,会使检测结果偏低。

(3)因三氯甲烷易挥发,样品溶液需要密封保存,否则会导

致检测结果偏高。参考文献:

[1]GUIDLINE ON THE LIMITS OF GENOTOXIC IMPURITIES. 20060628EMEA/CHMP/QWP/251344/2006.

[2]孙桂英,朱军,马淑伟,促进剂二硫化二苯并噻唑

(MBTS)纯度的测定 194|.化量代

2015年04月

方方数据

聚丙烯装置中原料精制单元重要管线分析胡雅芹(中石化宁波工程有限公司,浙江宁波315103) 摘要:通过对聚丙烯装置中原料精制单元的重要管道设计分析,

阐述乙烯、丙烯、氢气、氮气在管道布置时的技术要点,关键词:聚丙烯;管道设计;支吊架设计

聚丙烯(pp)是一种来源广、价格低廉的通用性塑料树脂,有着非常广泛的用途。随着聚丙烯市场的需求增长,中国已成为全球最大的聚丙烯进口国。在未来几年内,依然会保持较高增速,进口量将会增大,紧丙烯产业在中国的前景广阔,在将来

的几年里产量会有较大的增长。 1生产工艺及装置组成

某35万吨/年聚丙烯装置的生产工艺,采用的是陶氏化

学公司拥有的Unipol气相法生产聚内烯工艺。该工艺是陶氏化学公司下属联碳公司(UCCP)和壳牌公司于二十世纪八十年代开发的一种气相流化床聚丙烯工艺,是将应用在聚乙烯生产上的流化床工艺移植到聚内烯生产中,并获得成功。该工艺采用高效催化剂体系,主催化剂为高效载体催化剂,助催化剂为三乙基铝、给电子体。该工艺的核心设备为立式气相流化床反应器、循环气压缩机、循环气冷却器和挤压造粒机组。聚丙烯工艺主装置包括:原料精制、聚合反应、排放气回收、树脂(粉料、粒料)处理。聚合反应在整个聚丙烯装置中是核心单元,由于气相流化床聚丙烯工艺对杂质(CO,H,O,O,甲醇等)非常敏感,杂质的存在会使催化剂活性降低,改变树脂的性质、增加反应的单耗、改变反应操作条件、改变原料在净化过程中的选择性。因此,需通过脱气塔、于燥剂床层吸附、催化反应等净化设备,脱除原料中的杂质,保证催化剂的催化活性和反应系统的平稳操作。所以原料丙烯、氢气、氮气、乙烯等经原料供应和

净化单元净化处理后送至聚合反应系统。 2管道设计的要求

管道布置是一个繁杂而细致的设计过程,它占据了压力管道设计过程中的大部分工作量。原料精制单元所涉及的乙烯、丙烯、氢气为易燃易爆物料,故在进行管道布置时把安全问题放在首位,在符合工艺、管道及仪表流程图的要求前提下,统筹规划,做到安全可靠、经济合理、整齐美观,满足施工、操作、检修等方面的要求。

良好的管道走向应规则整齐,建设费用最低,运行起来安全可靠。具体的设计过程中应考虑下面一些原则:管道的走向应满足工艺要求,距离最短,不妨碍操作和检查,不应妨碍设备的检修,能够排排气,支架容易设置,热胀补偿容易进行等;多根管道在一起时应排列整齐,交错层次分明,并尽可能共用支承,并排的法兰和阀门应互相交错开以便于操作、检修,并减少间距以节省占用空间;操作点应集中设置;多路管道的布置应对称布置,避免各路介质互相干扰或发生偏流等。

上一章:海洋工程油气管线的设计优化工艺

下一章:量油车在回油管线量油的可行性分析