您当前的位置:首页>论文资料>一套酮苯脱蜡装置炉出口温度控制方案改进

一套酮苯脱蜡装置炉出口温度控制方案改进

内容简介

技术管理

技术管理一套酮苯脱蜡装置炉出口温度控制方案改进

赵彦伟雷建锋(兰州石化设备维修公司,甘肃兰州730060)

摘要:本文首先对一套酮苯脱墙装置进行了简单介绍,其次对装置加热炉更新改造的原因及改造后炉出口温度控制上出现的问题做了一定的叙述,接着重点对造成炉出口温度控制不稳的原图以及如何研究、制定并实稳改进措施进行了详知的论述最后文章也对改进后的实际运行效果进行了分析和总结

关键词:出口温度:加热炉;前镜 1装置简介

兰州石化公司第一套酮苯脱蜡装置,采用冷点稀释工艺, 1958年由原苏联援建,装置原设计能力为9.17万吨/年,后经历年的改造加工能力达25万吨/年。装置由脱蜡结晶系统、脱蜡回收系统,冷冻系统,脱蜡真空泵系统、脱蜡过滤系统、脱油结品,脱油回收系统,脱油真空过滤系统组成。2013年由环球工程公司设计,对装置仪表控制系统和部分工艺设备及流程进行了更新改进,其中工艺设备及流程改进中最主要的是对加热炉部分进行了更新改进,

2加热炉部分存在的问题 2.1原加热炉存在的问题

装置原有2台加热炉,其中炉~1设计为一炉两用,即两路进料介质不同,炉~1一路进料为去蜡油,炉~1二路进料为蜡膏。但在实际使用过程中,当两路进料量差异较大时,炉膛两侧温度差变大,极易造成炉子烧偏或炉管烧穿的事故,特别是在开停工过程中炉子两路物料不均衡时,此问题表现的尤为突出。

为了解决炉~1一炉两用造成的去蜡油加热炉和蜡回收加热炉炉膜温度相互影响的问题,2013年装置进行了加热炉改造,将原来的2台加热炉拆除,新建3台加热炉分别用于去蜡油、蜡及蜡下油回收系统

2.2加热炉更新后存在的问题

装置改造前,2台加热炉温度控制方案均采用出口温度单同路控制,即炉出口温度控制燃料线流量的控制方案(燃料线上另有燃料油压力控制回路)。加热炉更新改造后,为每台加热炉燃料油线分别安装一台质量流量计用以检测燃料油流量,同时将加热炉出口温度控制方案改为炉出口温度和燃料油流量串级控制,但在开工后的实际运行中发现当燃料油流量小幅波动后炉體温度将会产生大幅的波动,使得炉出口温度也随之波动。对主副间路参数进行反复调整后,串级回路仍无法投入

自动运行,严重影响了工艺生产的平稳运行。 3原因分析

问题出现后我们分别从工艺和仪表两方面进行了分析,力

求尽快解决,保证工艺生产安全平稳运行。 3.1仪表因素分析

改造前原加热炉温度控制方案采用炉出口温度直接控制燃料油流量。

改造后设计为炉出口温度和燃料油流量串级控制。其中,燃料油流量检测仪表为新增3台质量流量计,但由于工艺所提供原始参数和实际用量存在较大偏差,面使得3台质量流量计在选型上量程偏大,实际使用时最大流量仅达到满量程的7%,

当燃料油用量过小时质量流量计仪表指示为零。 3.2工艺因素分析

改造前后工艺设备的变动为:将原有的2台加热炉拆除,新建3台加热炉分别用于去蜡油、蜡及蜡下油回收系统。其中炉~ 118化置理2016年4月

万方数据

1原料为去蜡油,用于去蜡油回收系统;炉~2原料为蜡膏,用于蜡回收系统,炉~3原料为蜡下油,用于蜡下油回收系统。3台加热炉中,炉~1、炉~2原料流量较为稳定,工艺正常运行时波动不大,但由于受工艺过滤器定时温洗的影响,炉~3进料流量需较为频繁的提降,导致流量波动较大,对炉膛温度以及炉出口温度会造成一定的影响。

通过对仪表和工艺两方面因素的分析,我们认为燃料线流量测量仪表量程过大是造成串级回路波动过大、不能正常投人运行的主要原因。另外,炉~3进料量频繁波动也是造成回路控

制不稳,波动过大的原因之一。 4制定解决方案

对于仪表选型不当造成的量程过大,装置正常开工期间暂时无法解决,而炉-3进料量频需波动也是由于工艺特性所导致。所以我们考虑改变现有的加热炉出口温度控制方案。

在以上分析的基础上,并借鉴以往的控制经验我们制定了 2套改进方案。

4.1对炉~1.炉~2仍采用加热炉改造前的炉出口温度单回路控制,或者采用炉膛温度和炉出口温度串级控制。

4.2对炉~3采用炉瞪温度和炉出口温度串级控制,或者采用炉膜温度和炉出口温度串级加进料流量前馈控制。

后经实际试验调试,最终解决方案确定为:对炉~1、炉~2采用炉出口温度单回路控制,对炉~3采用炉膛温度和炉出日温度串级加流量前馈控制。

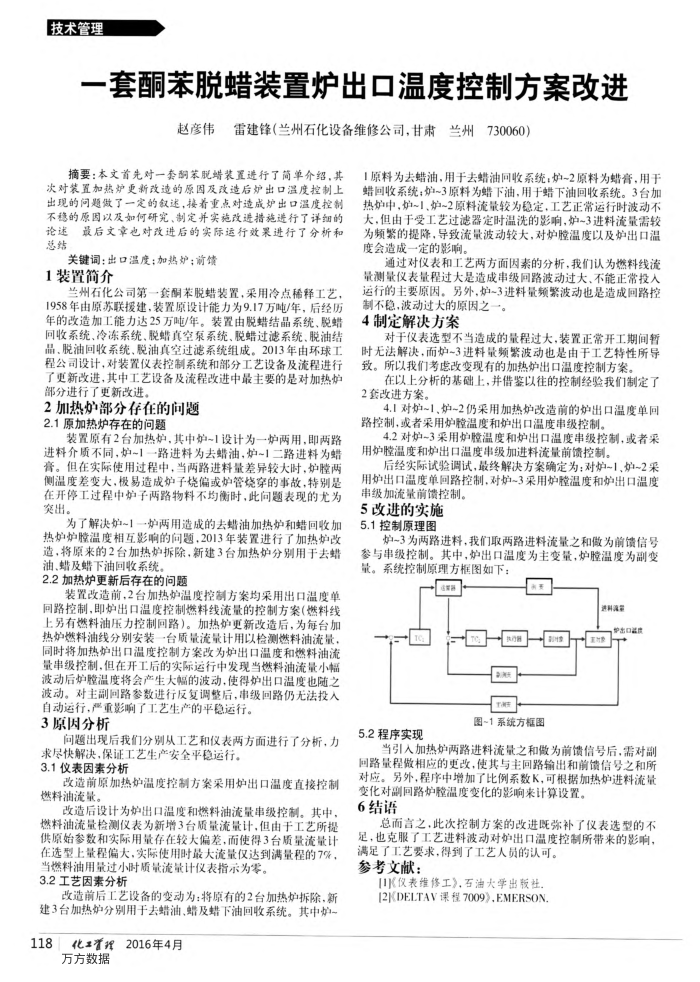

5改进的实施 5.1控制原理图

炉~3为两路进料,我们取两路进料流量之和做为前馈信号参与串级控制。其中,炉出口温度为主变量,炉瞳温度为副变量。系统控制原理方框图如下:

天

进科流带

+TC:

5.2程序实现

pan

一斤

图-1系统方框图

当引入加热炉两路进料流量之和做为前馈信号后,需对副同路量程做相应的更改,使其与主同路输出和前馈信号之和所对应。另外,程序中增加了比例系数K,可根据加热炉进料流量

变化对副回路炉膛温度变化的影响来计算设置。 6结语

总面言之,此次控制方案的改进既弥补了仪表选型的不足,也克服了工艺进料波动对炉出口温度控制所带来的影响,

满足了工艺要求,得到了工艺人员的认可。参考文献:

[1K仪表维修工》,石油大学出版社[2KDELTAV课程7009》EMERSON

上一章:油管探伤仪在井下作业中的应用

下一章:长江经济带产业转型专利导航分析