您当前的位置:首页>论文资料>货厢底板焊接变形的控制方案

内容简介

APPLICATION&MAINTENANCE/应用与维修

APPLICATION&MAINTENANCE/应用与维修货厢底板焊接变形的控制方案 ■刘旭东

2009年以前,运输市场的自卸车多配置长度6.8m以下中顶式货厢。为满足市场需求,提高运输能力,2009年以后生产的自卸车多配置货厢长度10m以上的前顶式货厢。在制造长货厢过程中,由于货厢底板产生变形,造成部分车辆货厢底板与副车架之间的间隙过大。

变形原因分析

产品标准要求,货厢与副车架之间的间隙须控制在6mm以内。部分产品实际装配后,货厢与副车架之间的间隙明显超出上述要求。

先对间隙副车架上平面进行检测,其平面度满足工艺要求。再对货厢的底板进行测量,发现底板变形量基本等于货厢和副车架的间隙,由此说明货厢与副车架之间的间隙超标的原因是货厢底板变形。货厢底板焊后变形不仅造成了巨大的经济

442

522

O5k

522_522 中

仅y

2101万机激持雕修CM&M2013.08

522

损失,同时也严重影响了产品的市场声誉,为此我们决定对货厢底板变形的原因进行分析。

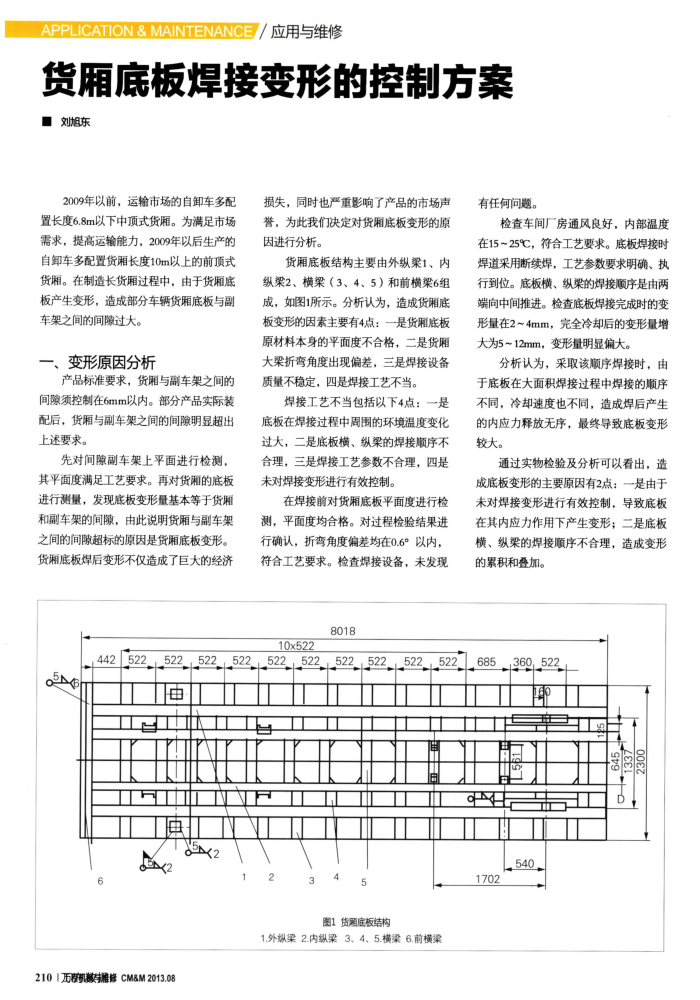

货厢底板结构主要由外纵架1、内织架2、横架(3、4、5)和前横架6组成,如图1所示。分析认为,造成货厢底板变形的因素主要有4点:一是货厢底板原材料本身的平面度不合格,二是货厢大梁折弯角度出现偏差,三是焊接设备质量不稳定,四是焊接工艺不当。

焊接工艺不当包括以下4点:一是底板在焊接过程中周围的环境温度变化过大,二是底板横、纵架的焊接顺序不合理,三是焊接工艺参数不合理,四是未对焊接变形进行有效控制。

在焊接前对货厢底板平面度进行检测,平面度均合格。对过程检验结果进行确认,折弯角度偏差均在0.6°以内,符合工艺要求。检查焊接设备,未发现

8018

10x522

522522522522522

522

2

3

4

5

图1货置底板结构

1.外纵梁2.内纵梁3、4、5.横梁6.前横梁

有任何间题。

检查车间厂房通风良好,内部温度在15~25℃,符合工艺要求。底板焊接时焊道采用断续焊,工艺参数要求明确、执行到位。底板横、纵架的焊接顺序是由两端向中间推进。检查底板焊接完成时的变形量在2~4mm,完全冷却后的变形量增大为5~12mm,变形量明显偏大。

分析认为,采取该顺序焊接时,由于底板在大面积焊接过程中焊接的顺序不同,冷却速度也不同,造成焊后产生的内应力释放无序,最终导致底板变形较大。

通过实物检验及分析可以看出,造成底板变形的主要原因有2点:一是由于未对焊接变形进行有效控制,导致底板在其内应力作用下产生变形;二是底板横、纵架的焊接顺序不合理,造成变形

的累积和叠加。 685

360,_522

1702

540

上一章:工程机械结构件自定位设计

下一章:机械传动单钢轮压路机传动系统通用化结构改进