您当前的位置:首页>论文资料>液压挖掘机连杆开裂原因及改进方法

内容简介

技术·维修

技术·维修TECHNOLOGY &MAINTENANCE

液压挖掘机连杆开裂原因及改进方法陈红杰王宾

1.开裂现象

某型号30t级多台挖掘机均出现铲斗连杆(以下简称连杆)开裂故障。该连杆用于连接铲斗缸和铲斗,是挖掘机作业时的重要受力部件。挖掘时,铲斗

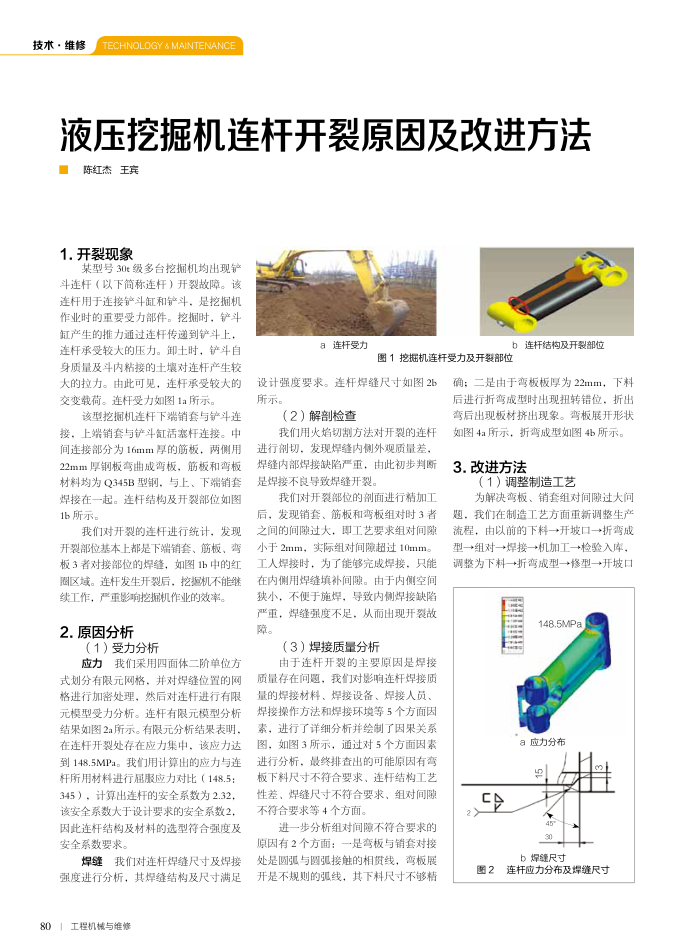

缸产生的推力通过连杆传递到铲斗上连杆承受较大的压力。卸土时,铲斗自身质量及斗内粘接的土壤对连杆产生较大的拉力。由此可见,连杆承受较大的交变载荷。连杆受力如图1a所示。

该型挖掘机连杆下端销套与铲斗连接,上端销套与铲斗缸活塞杆连接。中间连接部分为16mm厚的筋板,两侧用 22mm厚钢板弯曲成弯板,筋板和弯板材料均为Q345B型钢,与上、下端销套焊接在一起。连杆结构及开裂部位如图 1b所示。

我们对开裂的连杆进行统计,发现开裂部位基本上都是下端销套、筋板、弯板3者对接部位的焊缝,如图1b中的红圈区域。连杆发生开裂后,挖揭机不能继

续工作,严重影响挖掘机作业的效率。 2.原因分析

(1)受力分析

应力我们采用四面体二阶单位方式划分有限元网格,并对焊缝位置的网格进行加密处理,然后对连杆进行有限元模型受力分析。连杆有限元模型分析结果如图2a所示。有限元分析结果表明,在连杆开裂处存在应力集中,该应力达到148.5MPa。我们用计算出的应力与连杆所用材料进行届服应力对比(148.5: 345),计算出连杆的安全系数为2.32,该安全系数大于设计要求的安全系数2,因此连杆结构及材料的选型符合强度及安全系数要求。

焊缝我们对连杆焊缝尺寸及焊接强度进行分析,其焊缝结构及尺寸满足 801工程机械与维修

a连杆受力

b连杆结构及开裂部位

图1挖掘机连杆受力及开裂部位

设计强度要求。连杆焊缝尺寸如图2b 所示。

(2)解剖检查

我们用火焰切割方法对开裂的连杆进行剂切,发现焊缝内侧外观质量差,焊缝内部焊接缺陷严重,由此初步判断是焊接不良导致焊缝开裂,

我们对开裂部位的剖面进行精加工后,发现销套、筋板和弯板组对时3者之间的间隧过大,即工艺要求组对间小于2mm,实际组对间隐超过10mm。工人焊接时,为了能够完成焊接,只能在内侧用焊缝填补间。由于内侧空间狭小,不便于施焊,导致内侧焊接缺陷严重,焊缝强度不足,从而出现开裂故障。

(3)焊接质量分析

由于连杆开裂的主要原因是焊接质量存在问题,我们对影响连杆焊接质量的焊接材料、焊接设备、焊接人员、焊接操作方法和焊接环境等5个方面因素,进行了详细分析并绘制了因果关系图,如图3所示,通过对5个方面因素进行分析,最终排查出的可能原因有弯板下料尺寸不符合要求、连杆结构工艺性差、焊缝尺寸不符合要求、组对间不符合要求等4个方面。

进一步分析组对间障不符合要求的原因有2个方面:一是弯板与销套对接处是圆弧与圆弧接触的相贯线,弯板展开是不规则的弧线,其下料尺寸不够精

确;二是由于弯板板厚为22mm,下料后进行折弯成型时出现扭转错位,折出弯后出现板材挤出现象。弯板展开形状如图4a所示,折弯成型如图4b所示。

3.改进方法

(1)调整制造工艺

为解决弯板、销套组对间隙过大问题,我们在制造工艺方面重新调整生产流程,由以前的下料一→开坡口一→折弯成型一→组对一→焊接一→机加工→检验入库,调整为下料一→折弯成型一→修型一→开坡口

148.5MPa a应力分布

CO

b焊缝尺寸

图2

连杆应力分布及焊缝尺寸

上一章:机床桁架机械手结构分析

下一章:一种安装在焊接夹具上的快速对中装置