您当前的位置:首页>论文资料>混输管线腐蚀原因简析

内容简介

混输管线腐蚀原因简析赵娜(胜利油田临盘采油厂开发科山东德州251500)

混输管线腐蚀原因简析赵娜(胜利油田临盘采油厂开发科山东德州251500)摘要:临盘油区位于惠民回陷西部,是一个有多套金油岳系、多种油藏类型叠置的复式油气聚集区,现有混输管线222条,全长约287km。近三年来管战离缺穿扎现象日趋严重,严重影响了油并的正常生产及周边环境。本文以管线发生离蚀的原因为切入点,从管践设计、选材、安装、难护等方面提出了防岛对策。

关键词:混输管线;离快原国;腐缺对策一、基本概况

临盘油区组建于1972年,所辖油区在德州、济南两市的4个县(市)境内,油区面积3600km,已探明临盘、商河、临南、江家店 4个油田,均为中低渗复杂断块油田。油区内油水井及其管线分布范围广,管理难度大,混输管线材质多以保温钢管为主,长度约 239.5km,占78%,一少部分为玻璃钢管线,长度47.78km,占 22%.从运行年限进行划分,3年以下的37.79km,3-5年的 28.18km,5-8年的58.27km,超8年以上运行的有163km,所占比例为57%-廖蚀严重的区块在新管线安装两年后就开始发生腐蚀穿孔现象,每年因腐蚀穿孔而更换的管线在6km左右,2009 年至2012年混输管线戾蚀穿孔次数呈上升趋势,管线腐蚀穿孔严重影响了原油产量及周边的环境,做好管线防离工作,是保证

原油稳产和提高环境质量的一项重要工作,二、管线腐蚀穿孔原因分析

混输管线庾蚀穿孔的基本特征主要表现在八个方面:管线离蚀以内腐蚀为主,外廖蚀为辅:腐蚀穿孔部位多在管线底部和弯买下部:腐馋形态主要表现为沟槽状和溃疡状:从流向上一般在管线中下游:从流速上看,高流速离馋较轻,低流速度蚀严重:从流体性质分析,高矿化度度蚀严重,低矿化度腐蚀较轻:从流体含砂量分析,含砂量高的腐蚀严重,含砂量低的腐蚀较轻:从油气水所占比例分析,含气量少时蚀较轻,含水低时虞蚀较轻

1.管线输送流体的矿化度高,钙镁离子含量高

临盘油区油井采出水总矿化度平均为34577mg/1,属于重离蚀采出水,采出水是氯化钙型,钙离子含量1371mg/1,锁离子 467mg/1.实验表明,矿化度超过10000mg/1时,离蚀速率随着矿化度的增加面急剧增加,这是因为CI是活性明离子,穿遵能力强使管线表面不可能形成致密的垢层或离蚀产物保护层,使局部区域活化-局部活化区成为阳极,电位较负,而阳极周围CaCO 和FeCO,膜覆盖区成为阴极,电位较正,形成电偶电池引起垢下腐蚀

2.硫酸盐还原菌含量超标

近几年腐蚀较为严重的T8站混输管线,管线输送液体总矿化度为66586mg/1,钙,镁离子含量为2635mg/1,SRB细菌含量为12000个/ml研究表明当有硫酸盐还原菌存在时,促使SO 还原为S,同时硫酸盐还原菌的代产物生成S",加速电化学腐蚀,并有铁的硫化物生成.同时水中HCO;,CO,Ca,和Fe*对硫酸故还原菌的岛蚀有促进作用,加速了对管线的局部度蚀

3.存在气体腐蚀

通过从油井套管和一首站取气样,用气相色谱测定气体含量,临盘油区流体中含有大量CO,气体,含量在11058mg/1,CO 气体使污水的离蚀急剧加大,CO,的存在使水呈弱酸性,弱酸性水加剧了管线的岛蚀。

4.流体含砂量高,对管壁冲蚀严重

油井产液中含有一定量的砂子,在流速小的时候,由于重力作用,砂字沉积在管线的底部,随着流体的流动,冲刷管线底部,

管线出现沟槽,管壁变薄三、管线防腐蚀采取的对策

1.已投产管线,做药剂选型评价,合理加药

缓蚀剂是一种少量加入离蚀介质中就能大大减少金属腐蚀的化学剂,缓蚀剂在金属表面形成一层保护膜,把金属表面与水隔开,起到保护作用。在投加缓蚀剂方面,建议采用自动连续加

技术管理

药方式,通过现场实验,连续加药与周期加药相比,度蚀速事下降 16.8%

2.针对不同情况,选用不同管材

临盘油区受地质构造复杂,地层水矿化度差异大、地理环境相差较大等因素的影明,在设计管线时应综合考虑不同条件选用不同管材。

(1)对于油层埋深较深、矿化度较高、地理环境较好的区块,选用非金属管线,主要应用于沙二下、沙三下和沙四油藏,其地层水矿化度一般在22000-60000mg/1,

(2)对于油层埋深较深、矿化度较高、地理环境较差的区块,选用金属管线加内防腐措施。

(3)对于油层埋深较浅、矿化度较低的区块,选用金属管线,主要应用于馆陶、东营和沙二段油藏,其地层水矿化度一般小于 22000mg/1,流体离蚀较轻

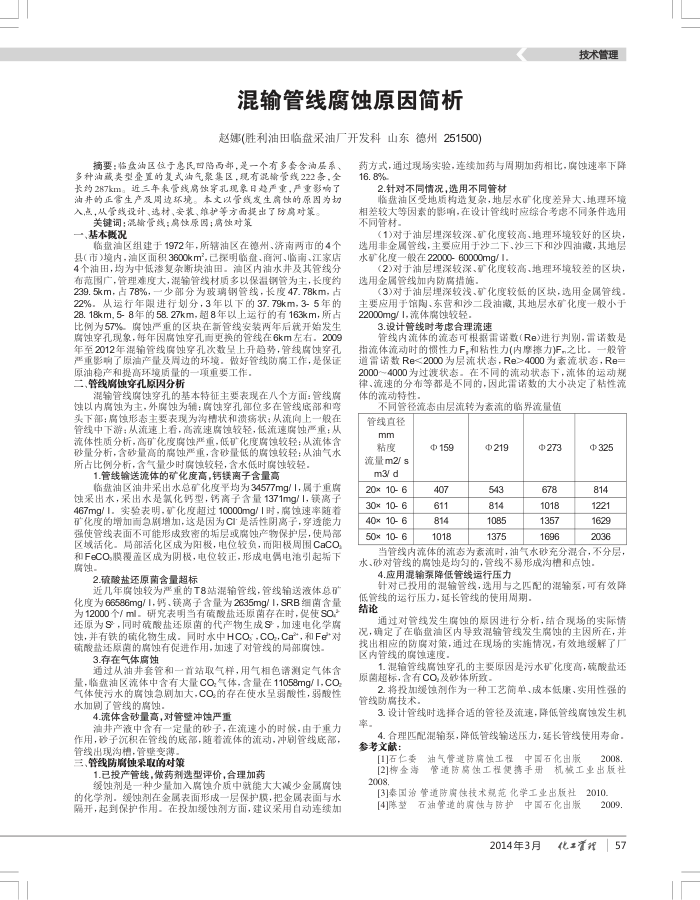

3.设计管线时考虑合理流速

管线内流体的流态可根据雷诺数(Re)进行判别,雷诺数是指流体流动时的惯性力F,和粘性力(内摩擦力)F,之比,一般管道雷诺数Re<2000为层流状态,Re>4000为素流状态,Re= 2000~4000为过渡状态。在不同的流动状态下,流体的运动规律、流速的分布等都是不同的,因此雷诺数的大小决定了粘性流体的流动特性。

不同管径流态由层流转为素流的临界流量值

管线直径 mm

粘度流量m2/s m3/ d 20× 10- 6 30× 10- 6 40x 10- 6

p159 407 611 814

p219 543 814 1085

中273 678 1018 1357

Φ325 814 1221 1629 2036

1696

1375

1018

50× 10- 6

当管线内流体的流态为素流时,油气水砂充分混合,不分层,水、砂对管线的离蚀是均匀的,管线不易形成沟槽和点蚀。

4.应用混输泵降低管线运行压力

针对已投用的混输管线,选用与之匹配的混输系,可有效降

低管线的运行压力,延长管线的使用周期,结论

通过对管线发生虞蚀的原因进行分析,结合现场的实际情况,确定了在临盘油区内导致混输管线发生离蚀的主因所在,并找出相应的防度对策,通过在现场的实施情况,有效地缓解了厂区内管线的度饱速度,

1.混输管线岛蚀穿孔的主要原因是污水矿化度高,硫酸盐还原菌超标,含有CO及砂体所致。

2将投加缓蚀剂作为一种工艺简单,成本低康廉、实用性强的管线防离技术,

3.设计管线时选择合适的管径及流速,降低管线腐蚀发生机 4.合理匹配混输泵,降低管线输送压力,延长管线使用寿命。

参考文献:

[1]石仁委[2]柳金海

油气管道防离蚀工程中国石化出服

管道防离蚀工程便携手册

2008.

机城工业出版社

2008.

[3]泰国治管道防离性技术规范化学工业出版社

[4]除垫整

石油管逆的离蚀与防护

中国石化出版

2014年3月

2010

2009.

化置理

57

上一章:液化天然气管线SCADA系统安全分析与风险防范

下一章:煤层气采气管线凝水器设置