您当前的位置:首页>论文资料>环己烷氧化技术的研究进展

内容简介

第02期综述专论

第02期综述专论环已烷氧化技术的研究进展

环已烷氧化技术的研究进展

李民

(辽阳石化分公司研究院辽宁辽阳111003)

摘要:综述了环已烷的氧化工艺现状,环已烷氧化催化剂和氧化介质的技术进服情况,开发廉价、高效、清洁的能化剂成为未来的发展趋势。关健词:环已烷氧化能化剂。

中图分类号:TQ211

文默标志码:A

文章编号:T1672-8114(2011)01-011-04

环已烷氧化技术在化工生产上具有重要意义,环己烷氧化过程中产生的醇酮是环己醇和环已酮的混合物,熟称KA油,是制备已二酸和已内酰胺的重要中间体。环已烷氧化法有两种工艺,一种是无催化氧化工艺,另一种是催化氧化工艺。现有的氧化工艺中为抑制副反应和深度氧化通常采用较低的单程转化率为 5~12%,目的产物选择性达70%以上。环已烷氧化过程中,由于原料C-H键的键能较强,产物更活泼很容易产

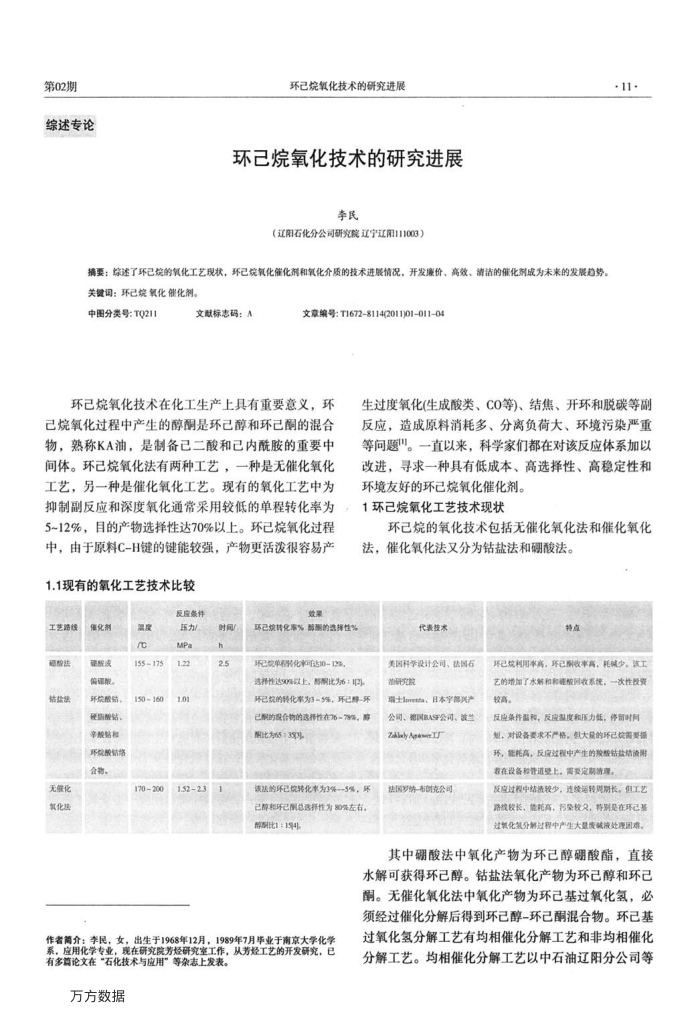

1.1现有的氧化工艺技术比较

工艺路线确酸法结盐线

无维化氯化基

催化制硬脱减偏确限环统股结,硬脂酸钻孕般贴和环统服结络合物。

温宝 155-175 150~160

170~200

质应条件压力 MPa 1.22

1.01

1.52-23

时间/ h 2.5

效果

环己统转化率%醇酮的选择性% 乐己统单器化同达10-12%

11-

生过度氧化(生成酸类、CO等)、结焦、开环和脱碳等副反应,造成原料消耗多、分离负荷大、环境污染严重等问题"。一直以来,科学家们都在对该反应体系加以改进,寻求一种具有低成本、高选择性、高稳定性和

环境友好的环己烷氧化催化剂。 1环己烷氧化工艺技术现状

环已烷的氧化技术包括无催化氧化法和催化氧化法,催化氧化法又分为钴盐法和硼酸法。

代表技术

美国科学设计公司、法国石

选持性送90以上,购期比为6:12)环己就的转化率为3一5%,乐己降一环已期的现合物的选择性在76-78%, 65:3p

该送的环已境转化率为3%--5%,环已醇和环己鼠总选择性为80%左右,制比1:1594

研究脱

瑞士mea,日本宇部兴产公司、稳国BAS公司、兰

oy 武国罗统-市创克公司

特点

环己统利用季高,环己收率高,耗城少,次工艺的增加了水新和和建报同收系统,一次性投资教高。

反虚条件留和,反皮温度和压力低,修留时间短,对设各要求不严格,创大是的环己惊需要损环,能耗高,反应对程中产生的股服结盐结洁附着在设备和管道墅上,离要定期清理,

反应过程中结选较少,连续运转难期长,但工艺路线较长,能耗高,引荣校又,特别是在环己基过氧化氢分解过程中产生大量度就液处理团难。

其中硼酸法中氧化产物为环己醇硼酸酯,直接

水解可获得环己醇。钻盐法氧化产物为环已醇和环已酮。无催化氧化法中氧化产物为环己基过氧化氢,必须经过催化分解后得到环己醇-环己酮混合物。环已基

作省简介:李民,女,出生于1968年12月,1989年7月毕业于南京大学化学系,应用化学专业,现在研究院芳烃研究室工作,从芳经工艺的开发研究,已有多篇论文在“石化技术与应用”等杂志上发表。

万方数据

过氧化氢分解工艺有均相催化分解工艺和非均相催化分解工艺。均相催化分解工艺以中石油辽阳分公司等