您当前的位置:首页>论文资料>基于瞬态分析的柴油机活塞疲劳寿命预测

内容简介

第5期(总第232期) 2017年10月

第5期(总第232期) 2017年10月车用发动机 VEHICLEENGINE

No 5(Serial No 232)

Oct2017

基于瞬态分析的柴油机活塞疲劳寿命预测

何盼攀’,刘建敏”,王普凯’,刘艳斌’,康琦

(1装甲兵工程学院机械工程系,北京100072;2装甲兵工程学院训练部,北京100072)

摘要;以某增压柴油机活塞为研究对象,建立了由曲柄连杆机构和缸套组成的装配体有限元模型,计算了活塞在热载荷、机械载荷和热-机耦合作用下的应力分布,在此基础上将计算得到的热-机耦合应力场作为疲劳载荷,采用名义应力法对活塞进行疫劳寿命计算。结采表明:活塞的超寿命区域出现在活塞销座内侧上部,最低循环次数为8823X10"次,新合14705h。从计算结果看,活塞的结构较为合理,能满足柴油机的使用要求。

关键词:柴油机;活塞;瞬态分析;热-机耦合:疲劳寿命 DOI : 10 3969 /j issn 1001-2222 2017 05 011

中图分类号:TK42333文献标志码:B

文章编号:1001-2222(2017)05-0057-07

随者柴油机强化程度的不断提高,柴油机各部件承受的负荷不断增加,特别是对于活塞而言,不仅受到瞬变的高温燃气作用,而且承受着冲击性的高频机械载荷,在由此产生的热-机耦合应力的反复作用下,活塞容易出现疲劳失效。因此,对活塞进行疲劳寿命预测对于活塞结构的改进和故障的预判具有重要的价值门。

疲劳寿命计算往往建律立在有限仿真的基之上,以往由于计算机硬件的限制,活塞应力场主要以静态分析为主,而静态分析无法考察活塞在动态载高作用下的应力变化,这就直接影响了活寒疲劳寿命预测的准确性"]。因此,本研究对某柴油机活塞进行了瞬态分析,计算了活塞在标定工况下(2000r/min)的应力时间历程,并求得了在此工况

下活塞的疲劳寿命。 1计算模型

研究对象为V型12缸增压柴油机,应用GT-Power建立了其在标定工况下的工作过程计算模型,计算得到柴油机的各项参数。

在运行过程中,活塞不仅受到周期性变化的高温燃气作用,而且还受到活塞销的反作用力、交变的侧压力和往复惯性力等,这些作用力的大小和作用位置难以确定,在进行有限元分析时通常是基于假设条件对这些作用力进行简化,因此单独对活塞进行有限元分析会造成一定的误差,其分析过程也较

收稿日期:2017-04-12;修回日期:2017-07-11

为复杂3]。因此,本研究建立了包括曲柄连杆机构和气缸套在内的装配体模型,将活塞复杂的边界条件转化为部件内部之间的相互作用,重点对活塞进行温度场和应力场的计算。

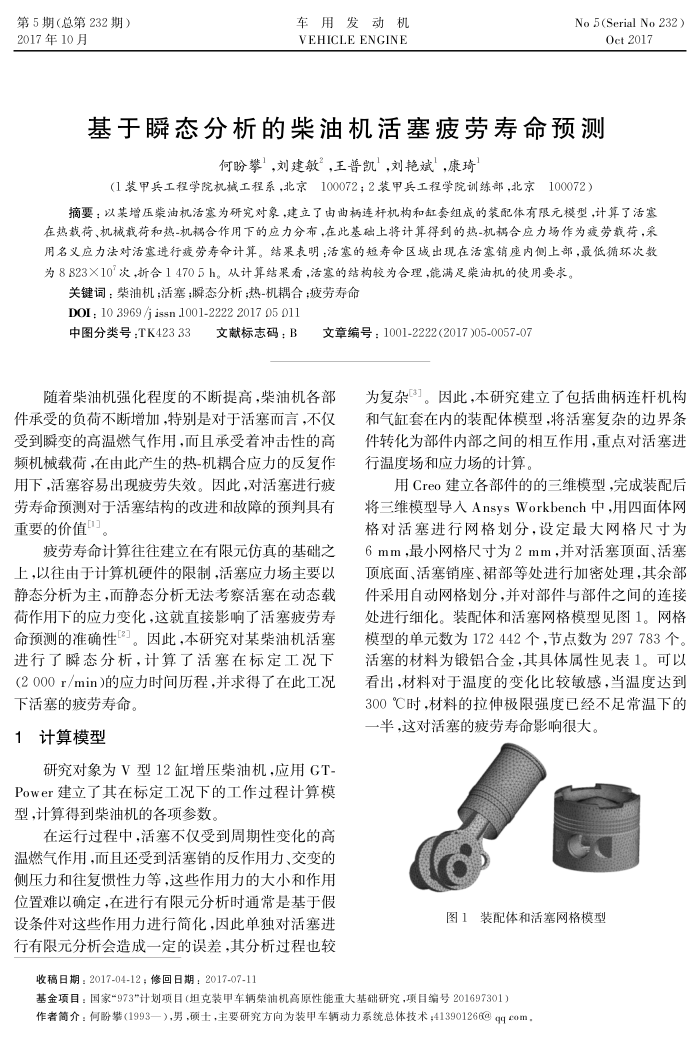

用Creo建立各部件的的三维模型,完成装配后将三维模型导入AnsysWorkbench中,用四面体网格对活塞进行网格划分,设定最大网格尺寸为 6mm,最小网格尺寸为2mm,并对活塞顶面、活塞顶底面、活塞销座、裙部等处进行加密处理,其余部件采用自动网格划分,并对部件与部件之间的连接处进行细化。装配体和活塞网格模型见图1。网格模型的单元数为172442个,节点数为297783个。活塞的材料为锻铝合金,其具体属性见表1。可以看出,材料对于温度的变化比较敏感,当温度达到 300℃时,材料的拉伸极限强度已经不足常温下的一半,这对活塞的疲劳寿命影响很大。

图1装配体和活塞网格模型

基金项目:国家"973"计划项目(坦克装甲车辆柴油机高原性能重大基础研究,项目编号201697301)作者简介:何盼攀(1993一),男,硕士,主要研究方向为装甲车辆动力票统总体技术;413901266@qeom,