您当前的位置:首页>论文资料>基于多体动力学的柴油机曲轴疲劳寿命分析

内容简介

第2期(总第229期) 2017年4月

第2期(总第229期) 2017年4月车用发动机 VEHICLE ENGINE

No 2(Serial No229)

Apr2017

基于多体动力学的柴油机曲轴疲劳寿命分析

常丽,田俊龙

(1.太原科技大学机械学院,山西太原030024:2.太原理工大学机械学院,山西太原030024)

摘要;为分析4100QBZL柴油机曲轴的疲劳寿命,建立该曲柄连杆机构的刚柔耦合多体动力学模型,将多组试验测量的缸内压力作为驱动力,进行耦合仿真得到曲轴在柔性体模型下的主轴颈、连杆轴颈负荷仿真结果,并根据载荷结果对曲轴进行静强度校核。最后结合由多体动力学软件得到的载荷谱与有限元分析所得的曲轴在各个工况下的应力应变分析结果,以及通过材料的各项属性拟合出的S-N曲线,对曲轴进行了疲劳寿命预测。结果表明:曲轴的静强度及疲劳寿命均达到了工程设计要求,曲轴最危险部位的寿命次数也达到了1013以上,认为曲轴不会发生疲劳破坏。

关键词:柴油机;曲轴;多体动力学;疲劳寿命 DOI: 10 3969/j issn 1001-2222 2017 02 013

中图分类号:TK4233

文献标志码:B

文章编号:1001-2222(2017)02-0072-06

在国家经济从快速增长转变为稳步增长的背景下,2015年度,我国汽车产量仍然以2450万辆的产量排在世界首位。但相比于汽车制造的繁荣,我们在汽车的设计以及零部件的关键技术上还存在差距,与此同时,在所生产产品的性能、质量稳定性以及可靠性上与国外相比也有较大的差距。曲轴作为发动机的关键零部件,是发动机的主要运动件,具有结构复杂、承受载荷大、载荷频率高的特点。由于

曲轴在工作时长时间承受交变载荷,所以曲轴的失效形式主要是疲劳破坏2]。柴油机的可靠与否很大程度上取决于曲轴是否可靠,对曲轴疲劳产生原因

的分析以及疲劳寿命的研究就显得尤为重要。 1曲轴系统的多体动力学分析

1.1建立曲柄连杆机构的多体动力学模型

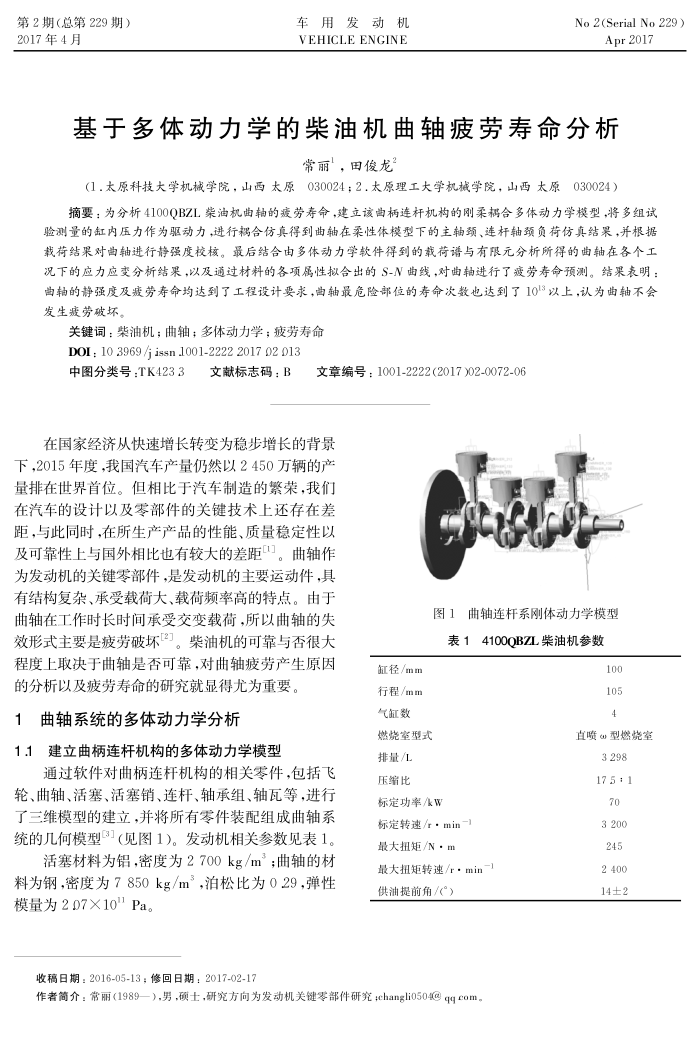

通过软件对曲柄连杆机构的相关零件,包括飞轮、曲轴、活塞、活塞销、连杆、轴承组、轴瓦等,进行了三维模型的建立,并将所有零件装配组成曲轴系统的几何模型3(见图1)。发动机相关参数见表1。

活塞材料为铝,密度为2700kg/m;曲轴的材料为钢,密度为7850kg/m”,泊松比为029,弹性模量为207×10"Pa。

收稿日期:2016-05-13;修回日期:2017-02-17

缸径/mm 行程/mm 气缸数燃烧室型式排量/L 压缩比

图1曲轴连杆系刚体动力学模型表14100QBZL柴油机参数

100 105 4

直喷w型燃烧室

3298 175:1

标定功率/kW

标定转速/r·min-1 最大扭矩/N·m

最大扭矩转速/r·min-1 供油提前角/()

作者简介:常丽(1989—),男,硕士,研究方向为发动机关键零部件研究;changli0504@qcom

70 3200 245 2 400 14±2