您当前的位置:首页>论文资料>焊缝轮廓自动识别激光焊接系统研究

内容简介

精密制造与自动化

精密制造与自动化焊缝轮廓自动识别激光焊接系统研究

刘斌儒关艳翠

(新疆轻工职业技术学院乌鲁木齐830021)

2017年第1期

摘要基于视觉系统对工件焊缝轮廊进行图像采集,经过软件处理,自动生成焊缝轨迹。系统包括图像采集模块,信号处理模块,轨迹生成系统及监视系统。着重阐述了图像采集及处理过程,并且对轨迹生成过程中的位置补偿进行分析,实现对工件的精确定位和焊接。图像信号经过软件程序处理转化成特征坐标值,对来料尺寸进行检测,实现对来料工件焊缝尺寸的判定。

关键词焊缝轮愿自动识别焊接系统图像处理

激光焊接是将激光束通过光学系统聚焦集中到工件表面,对工件局部进行快速加热,达到迅速熔化、快速冷却熔化焊接的目的-5]。它具有热量输入低、对工件产生的热变形小、焊缝深宽比大、焊缝强度高的特点。大部分材料经过焊接后,焊缝的抗拉强度可以达到或者超过母材,这是氩弧焊等其他传统焊接方式无法达到的效果(6-9]。

激光焊接属于精密加工范畴,对来料的尺寸精度,装夹精度及机械运动精度要求非常高。特别是对每次装夹的重复定位精度要求,需要保证激光束对准焊缝中心,误差一般不能超过工件厚度的10% 或者激光聚焦光斑大小的1/5,否则容易出现虚焊或者漏焊等情况,定位一般靠夹具来保证10-12)。但是夹具无法弥补来料的加工误差及装配产生的误差。可靠的技术方案是通过图像识别系统自动生成焊缝轨迹,来执行激光束与工件焊缝之间的位置对接功能。基于非接触式的视觉传感技术以及软件对图像信息的处理技术的持续发展,这项技术已经在汽车配件及整车加工来料的尺寸检测,以及装配后的位置度检测及定位方面得到应用[13-17]

通常焊接工件在实际生产中尺寸及装配公差较大,采用视觉传感技术,对焊接工件进行检测及焊缝自动生成,并且与激光焊接系统联动工作,提高

焊接件良品率及生产效率。 1工件技术要求及焊接设备 1.1待焊工件的焊接特点

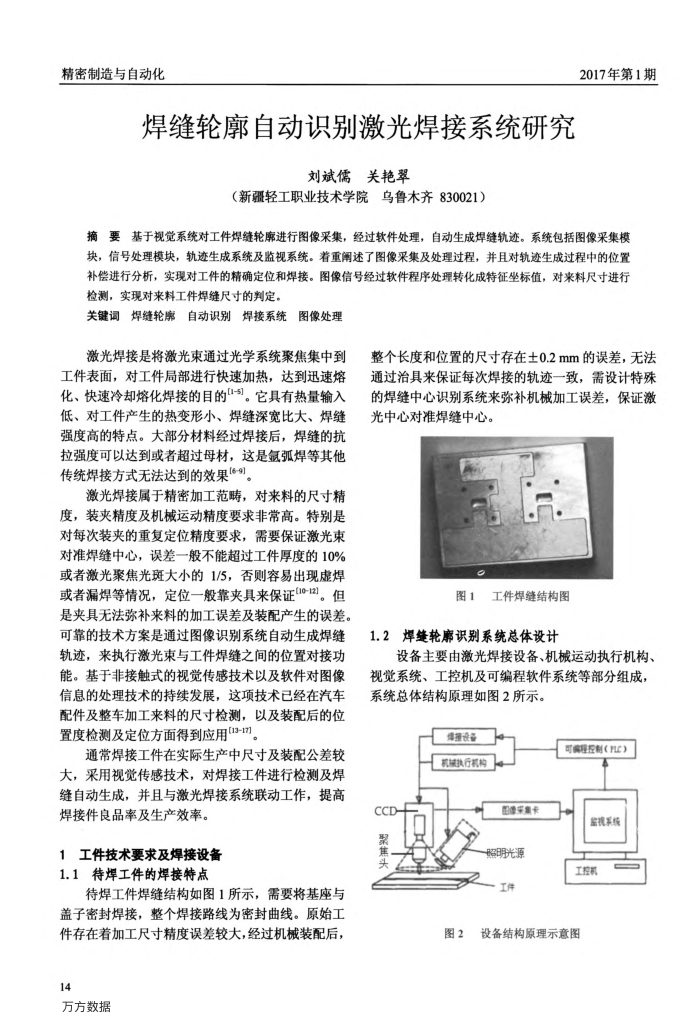

待焊工件焊缝结构如图1所示,需要将基座与盖子密封焊接,整个焊接路线为密封曲线。原始工件存在着加工尺寸精度误差较大,经过机械装配后,

14

万方数据

整个长度和位置的尺寸存在土0.2mm的误差,无法通过治具来保证每次焊接的轨迹一致,需设计特殊的焊缝中心识别系统来弥补机械加工误差,保证激光中心对准焊缝中心。

图1工件焊缝结构图

1.2焊缝轮廉识别系统总体设计

设备主要由激光焊接设备、机械运动执行机构、视觉系统、工控机及可编程软件系统等部分组成,系统总体结构原理如图2所示。

焊接设备机械执行机构

CCI

像采集卡

照明胱源工件

可编理控制(PLC)

监视系统工控机

图2设备结构原理示意图

上一章:数控系统的电磁兼容性——屏蔽技术研究

下一章:立式车床双横梁结构改进探索

相关文章

钛合金激光-TIG复合焊接保护状态对焊缝成形及性能影响

一种激光视觉引导的自动识别V形焊缝的算法

GB/T 35085-2018 金属材料焊缝破坏性试验 激光和电子束焊接接头的维氏和努氏硬度

GB/T 35085-2018 金属材料焊缝破坏性试验激光和电子束焊接接头的维氏和努氏硬度试验

GB/T 42664-2023 钢管无损检测 焊接钢管焊缝纵向和或横向缺欠的自动超声检测

GB/T 40784.1-2021 信息技术用于互操作和数据交换的生物特征识别轮廓第1部分∶生物特征识别系统概述和生物特征识别轮廓

GB/T 40784.1-2021 信息技术 用于互操作和数据交换的生物特征识别轮廓 第1部分:生物特征识别系统概述和生物特征识别轮廓

SY/T 6423.2-2013 石油天然气工业 钢管无损检测方法 第2部分:焊接钢管焊缝纵向和或横向缺欠的自动超声检测