20CrMnTi渗碳淬火细长轴磨削工艺分析

内容简介

精密制造与自动化

精密制造与自动化2016年第2期

20CrMnTi渗碳火细长轴磨削工艺分析

柳秀娥!路玮琳’冯双玲1

(1.河南新平科草机械有限公司河南新乡453000:

2.新乡职业技术学院河南新乡453006)

摘要针对高硬度细长轴磨削效率低和磨削变形的间题,通过设计随动中心架,抵消砂轮给予工件的径向力,增强工件的刚性,减小磨前过程中工件的变形:利用指针式万用表与机床尾座和中心架连接回路来调整中心架,实现在线调整与检测,方便快捷,磨削精度高,效率高;用反击校直法及去应力时效,有效的校正了工件的变形,提高了零件的合格率;通过修整砂轮表面形状,减少砂轮与工件的接触面积,减小了切削力,从而减小工件变形,结合优化切削参数等措施,保证了零件的设计要求。

关键词淳硬细长轴随动中心架反击校直台阶砂轮

1零件分析

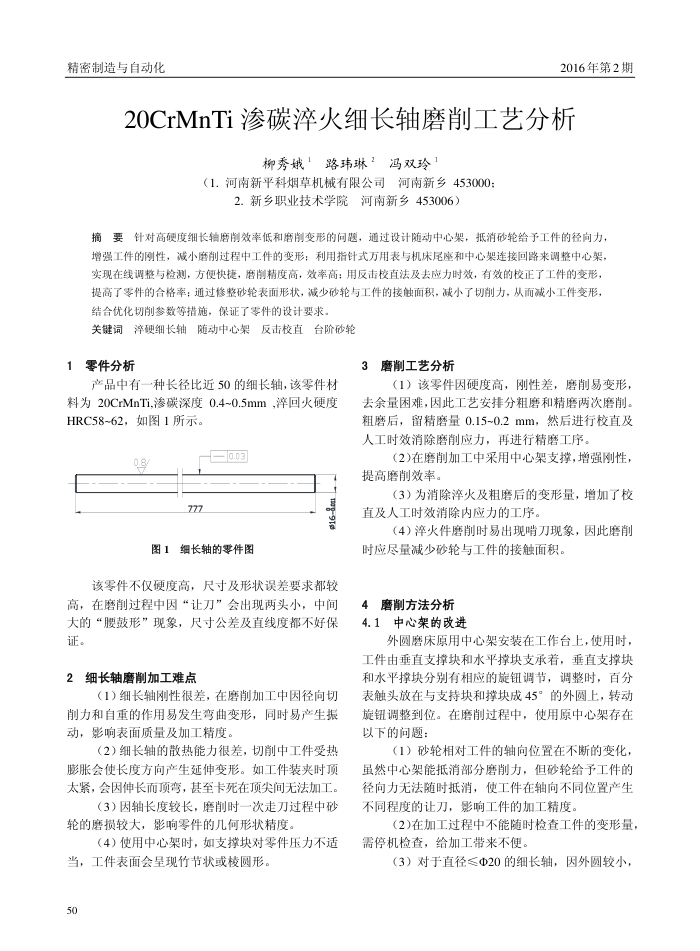

产品中有一种长径比近50的细长轴,该零件材料为20CrMnTi.渗碳深度0.4~0.5mm,率回火硬度 HRC58~62,如图1所示。

@

0.03

777

图1细长轴的零件图

p16

该零件不仅硬度高,尺寸及形状误差要求都较高,在磨削过程中因“让刀”会出现两头小,中间大的“腰鼓形”现象,尺寸公差及直线度都不好保证。

2细长轴磨削加工难点

(1)细长轴刚性很差,在磨削加工中因径向切

削力和自重的作用易发生弯曲变形,同时易产生振动,影响表面质量及加工精度。

(2)细长轴的散热能力很差,切削中工件受热

膨胀会使长度方向产生延伸变形。如工件装来时项太紧,会因伸长而顶弯,甚至卡死在顶尖间无法加工。

(3)因轴长度较长,磨削时一次走刀过程中砂

轮的磨损较大,影响零件的几何形状精度

(4)使用中心架时,如支撑块对零件压力不适

当,工件表面会呈现竹节状或棱圆形。 50

3磨削工艺分析

(1)该零件因硬度高,刚性差,磨削易变形,

去余量困难,因此工艺安排分粗磨和精磨两次磨削。租磨后,留精磨量0.15~0.2mm,然后进行校直及人工时效消除磨削应力,再进行精磨工序。

(2)在磨削加工中采用中心架支撑,增强刚性,

提高磨削效率。

(3)为消除淬火及粗磨后的变形量,增加了校

直及人工时效消除内应力的工序,

(4)率火件磨削时易出现赠力现象,因此磨削

时应尽量减少砂轮与工件的接触面积。

4磨削方法分析 4.1中心架的改进

外圆磨床原用中心架安装在工作台上,使用时,工件由垂直支撑块和水平撑块支承着,垂直支撑块和水平撑块分别有相应的旋钮调节,调整时,百分表触头放在与支持块和撑块成45°的外圆上,转动旋钮调整到位。在磨削过程中,使用原中心架存在以下的问题:

(1)砂轮相对工件的轴向位置在不断的变化,

虽然中心架能抵消部分磨削力,但砂轮给予工件的径向力无法随时抵消,使工件在轴向不同位置产生不同程度的让刀,影响工件的加工精度。

(2)在加工过程中不能随时检查工件的变形量,

需停机检查,给加工带来不便

(3)对于直径≤Φ20的细长轴,因外圆较小,

上一章:基于OpenCV的相机显示研究与实现

下一章:基于挣值分析的CKD项目成本控制改善