您当前的位置:首页>论文资料>浅谈数控编程中的极坐标功能

内容简介

数事执术与变用

数事执术与变用浅谈数控编程中的极坐标功能

王

(1.沈阳理工大学应用技术学院辽宁抚顺113122; 2.沈阳机床股份有限公司辽宁沈阳110000)

学术论坛

摘要:本文介绍了极坐标的含义、编程方法、械空标原点的定义,并对趋对方式极坐标端程和相对械坐标编程的区分进行款述。并结合实例评期的分析了核坐标在实际加工中的应用。

关键调:数控编程极坐标绝对极坐标增量板坐标

中图分类号:TG659

文献标识码:A

文章编号:1007-9416(2012)09-0223-01

极坐标功能指令是用率径和角度来表示平面中的任意一点的坐标值。运用极坐标编程会大大的降低编程的难度,缩短编程的周期,提高数控加工的效率,

1、极坐标的定义及应用(适合FANUC数控系统)

1.1极坐标的会义

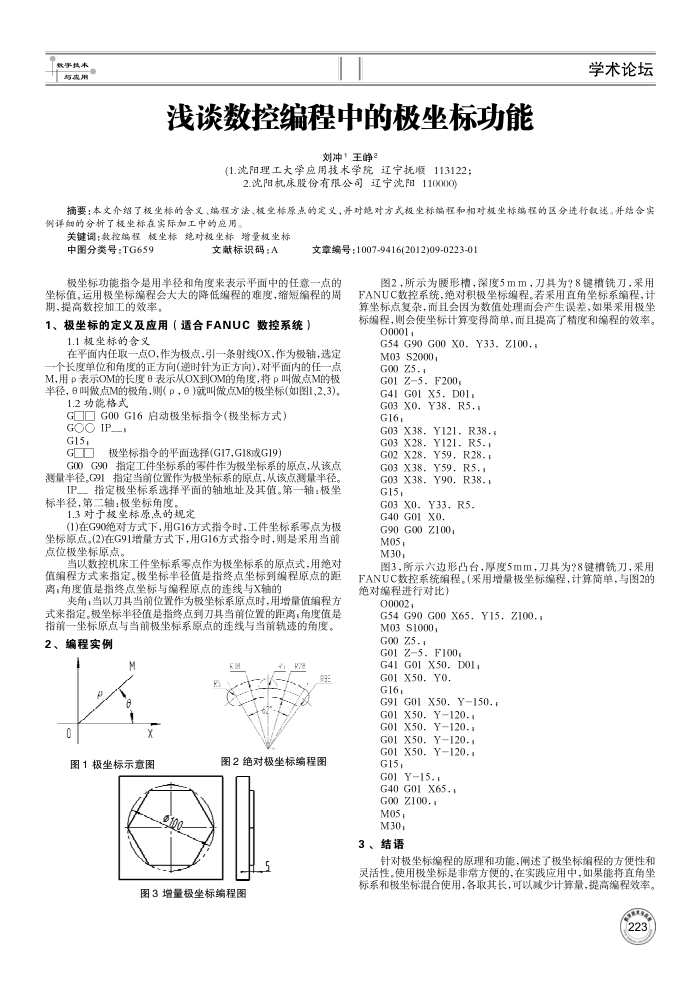

在平面内任取一点O,作为极点,引一条射线OX,作为极轴,选定个长度单位和角度的正方向(逆时针为正方向),对平面内的任一点 M,用p表示OM的长度表示从OX到OM的角度,将p叫做点M的极率径,6叫做点M的极角,则(p,e)就叫做点M的极坐标(如图1、2、3)。

1.2功能格式

GG0OG16启动极坐标指令(极坐标方式)

GOO IP_-G15,

极坐标指令的平面选择(G17,G18或G19)

GO

G00G90指定工件坐标系的零件作为被坐标系的原点,从该点测量率径。G91指定当前位置作为极坐标系的原点,从该点测量半径。

IP--指定极坐标系选择平面的轴地址及其值。第一轴:极坐标半径,第二轴:极坐标角度。

1.3对于极坐标原点的规定

(1)在G90绝对方式下,用G16方式指令时,工件坐标系零点为极坐标原点。(2)在G91增量方式下,用G16方式指令时,则是采用当前点位极坐标原点,

当以数控机床工件坐标系零点作为极坐标系的原点式,用绝对值编程方式来指定。极坐标率径值是指终点坐标到编程原点的距离:角度值是指终点坐标与编程原点的连线与X轴的

夹角,当以刀具当前位置作为极坐标系原点时,用增量值编程方式来指定。极坐标半径值是指终点到刀具当前位置的距离;角度值是指前一坐标原点与当前极坐标系原点的连线与当前轨迹的角度。 2、编程实例

M

0

X

图1极坐标示意图

ki8

78

图2绝对极坐标编程图

图3增量极坐标编程图

图2,所示为腰形槽,深度5mⅡ,刀具为?8键槽铣刀,采用 FANUC数控系统,绝对积极坐标编程,若采用直角坐标系编程,计算坐标点复杂,而且会因为数值处理面会产生误差,如果采用极坐标编程,则会使坐标计算变得简单,而且提高了精度和编程的效率。

110000

G54 G90 G00 X0. Y33. Z100.

M03S2000 G0o Z5.

G01 Z5. F200,; G41

G01 X5.

D01

G03 X0.

G16;

Y38.R5.

G03 X38. G03

X28. G02

X28. 3x38. G03

G03 X38. G15

Y121.R38. Y121.R5., Y59.1

R28. R5.1

Y59. Y90.

R38.

Y33.R5.

G03 X0.

G40 G01 X0. G90 G00 Z100;

M05, M30;

图3,所示六边形凸台,厚度5mm,刀具为?8键槽铣刀,采用 FANUC数控系统编程。(采用增量极坐标编程,计算简单,与图2的绝对编程进行对比)

00002

G54 G90 G00 X65. Y15. Z100.,

M03 S1000 G00 Z5., G012

Z5. F100,

G41 G01 X50. D01,

G01 X50. Y0. G16

G91 G01 X50. Y150. G01

X50.Y120. G01

X50.

Y120. X50.Y120.;

G01 G01

X50. Y120. G15;

G01 Y15.

G40 G01 X65.# G00 Z100.;

M05, +OEW

3、结语

针对极坐标编程的原理和功能,阐述了极坐标编程的方便性和灵活性。使用极坐标是非常方便的,在实践应用中,如果能将直角坐标系和极坐标混合使用,各取其长,可以或少计算量,提高编程效率。

上一章:数控加工中清角的计算与加工方法

下一章:凸轮轴的数控车削方法