您当前的位置:首页>论文资料>基于数字加工仿真系统的零件数控加工分析

内容简介

数事载本与度用

数事载本与度用数控技术

基于数字加工仿真系统的零件数控加工分析

李亚平1贺美云2

(1.北京信息职业技术学院北京100016;2.北京陆军航空兵学院北京100123)

摘要:本文运用虚拟现实技术,借情助宇龙数控加工仿真系统平台,在对典型机械零件进行了结构特点分析基础上,运用工艺理论进行了零件工艺设计,并应用FANUC系统实境零件的程序编写,通过仿真系统造行了零件加工程序的调试和优化,最后进行零件的加工检验。文中对机械零件的工艺设计、端程、加工及模拟仿真,对相关零件工艺设计、端程和加工仿真具有提供了一定的借鉴作用。

关键词:工艺分析仿真系统端程加工

中图分类号:TG659 1引言

文献标识码:A

在零件的数控车削和铣削加工中,在编写数控加工程序前都要

对加工零件进行工艺分析,并把加工零件的全部工艺过程,工艺参数及位移参数等编制成程序,以数字化的信息形式存储在数控系统的中,通过数控系统控制数控机床加工。所以数控加工工艺分析是十分重要的工作,程序员应全面周到地考虑零件加工的全过程,以及正确合理地编制零件的加工程序。宇龙仿真系统是一个数控加工仿真系统,它是一个能在个人电脑上进行CNC机床缩程与操作的仿真系统,系统操作简单,提供与数控机床相似的操作面板和所需的各种控制功能,系统通过生动的图形对加工工件进行三维动态切前过程实时模拟仿真,系统经济性好,通过个人计算机进行数控技术的数字训练,大大减少晶贵的设备投人:因此在加工中得到广泛的应用。

本文借助于宇龙仿真系统平台分析典型简单螺纹类机械零件的加工过程。对车削加工零件进行的工艺分析,加工零件图1所示,并在此基础上运用FANUC系统进行零件的编程和仿真加工。为数

控机床真实加工提供基础。 2工艺设计

对零件的工艺设计包括零件结构特点分析、定位基准选择、加工阶段划分、定位方法选择、切前用量选择,刀,夹,量具选择等,零

C2

OE

加工内客

车端面、螺纹大径切中20槽、切册车M30螺纹

x EW

30 40

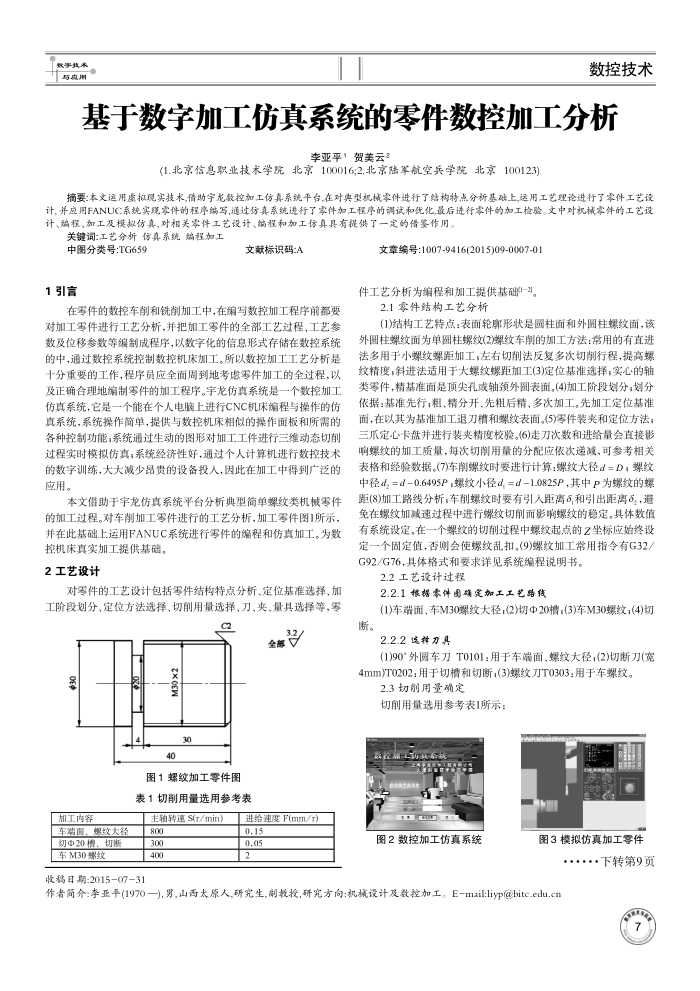

图1螺纹加工零件图表1切削用量选用参考表

主轴转速S(r/min)

800 300 400

收稿日期:2015-07-31

会等

进给速度 F(mm/r)

0.15 0.05 2

文章编号:1007-9416(2015)09-0007-01 件工艺分析为编程和加工提供基础(1-2)。

2.1雾件结构工艺分析

(1)结构工艺特点:表面轮廊形状是圆柱面和外圆柱螺纹面,该外圆柱螺纹面为单圆柱螺纹(2)螺纹车削的如工方法:常用的有直进法多用于小螺纹螺距加工,左右切削法反复多次切削行程,提高螺纹精度;斜进法适用于大螺纹螺距加工(3)定位基准选择;实心的轴类零件,精基准面是顶尖孔或轴颈外圆表面,(4)加工阶段划分,划分依据:基准先行,租、精分开、先租后精、多次加工,先加工定位基准面,在以其为基准加工退刀槽和螺纹表面。(5)零件装夹和定位方法;三爪定心卡盘并进行装夹精度校验。(6)走刀次数和进给量会直接影响螺纹的加工质量,每次切削用量的分配应依次逆减,可参考相关表格和经验数据。(7)车削螺纹时要进行计算:螺纹大径d=D;螺纹中径d,=d-0.6495P,螺纹小径d,=d-1.0825P,其中p为螺纹的螺距(8)加工路线分析,车削螺纹时要有引人距离,和引出距离,避免在螺纹加减速过程中进行螺纹切前而影响螺纹的稳定,具体数值有系统设定,在一个螺纹的切削过程中螺纹起点的Z坐标应始终设定一个固定值,否则会使螺纹乱扣,(9)螺纹加工常用指令有G32/ G92/G76.具体格式和要求详见系统编程说明书。

2.2工艺设计过程

2.2.1根据本件图确定加工工艺路储

(1)车端面,车M30螺纹大径;(2)切Φ20槽,(3)车M30螺纹:(4)切断。

2.2.2选择刀具

(1)90"外圆车刀T0101:用于车端面、螺纹大径,(2)切断刀(宽 4mm)T0202:用于切槽和切断;(3)螺纹刀T0303:用于车螺纹。

2.3切削用量确定

切前用量选用参考表1所示:

图2数控加工仿真系统

图3模拟仿真加工零件

下转第9页

作者简介:李亚平(1970一),男,山西太原人,研究生,副救投,研究方向:机械设计及数控加工。E-mail:liyp@bitc.edu.cn