CA6140数控车床车削细长轴振动的技术研究

内容简介

事共来与表用

事共来与表用应用研究

CA6140数控车床车削细长轴振动的技术研究

梁益华

(江苏省常州技师学院江苏常州213017)

摘要:建立车床车削期长轴系统的机向白由据动模型以及偏微分方程,求出期长轴的据型函数。考虑车床系统设定卡盘项尖项尖装置时,介绍北种状况下细长轴的固有频率计算以及求解方法。

关键词:CA6140车床细长轴车削振动车刀参数振型函数

中图分类号:TG51

文献标识码:A

文章编号:1007-9416(2012)04-0103-01

车床系统在车削细长轴时,加工过程振动比较严重,这种振动不仅影响加工质量,而且会缩短刀具和机床的使用寿命,降低生产效率,基至造成人身和财产的较大损失。车前细长轴时,最方便有效的方法就是安装跟刀架,增加了工件切削点的径向刚度。此外,分段

车削法和拉切法等,也经常用于细长杆的加工。 1、建立车床系统车削细长轴模型

假设车削加工的细长轴材料为理想弹性体,满足以下3个条件:(1)质量均匀分布;(2)各向同性;(3)服从虎克定律,一般来说,描述这三种振动的函数y(x,t)可分解为空间函数和时间函数乘积的形式,即:

(x,) =,(x)(), =1,...

(1)

式(1)中,x(x)为第阶振型函数,表示在某一固定时间轴上各点相对振动形态,Y(t)表示在轴上某一固定点随时间的变化规律。

车床需要加工的细长轴,将细长轴简化为梁。如图所示,可用均勾梁横向自由振动微分方程(1)对细长轴在车削中的振动进行分析。

图1车削细长轴简化为梁示意图

由理想弹性体和微幅报动的假设,可以根据材料力学列出细长

轴横向振动的微分方程:()+=0

Sx+ Sr 4"_E()

(2)(3)

式(2)、(3)中,EI(x)为材料的抗弯刚度;y为梁的横向坐标;x为梁的轴向坐标;P为梁材料的密度,A为梁横截面面积;t为时间。 2、车刀参数对系统振动的影响

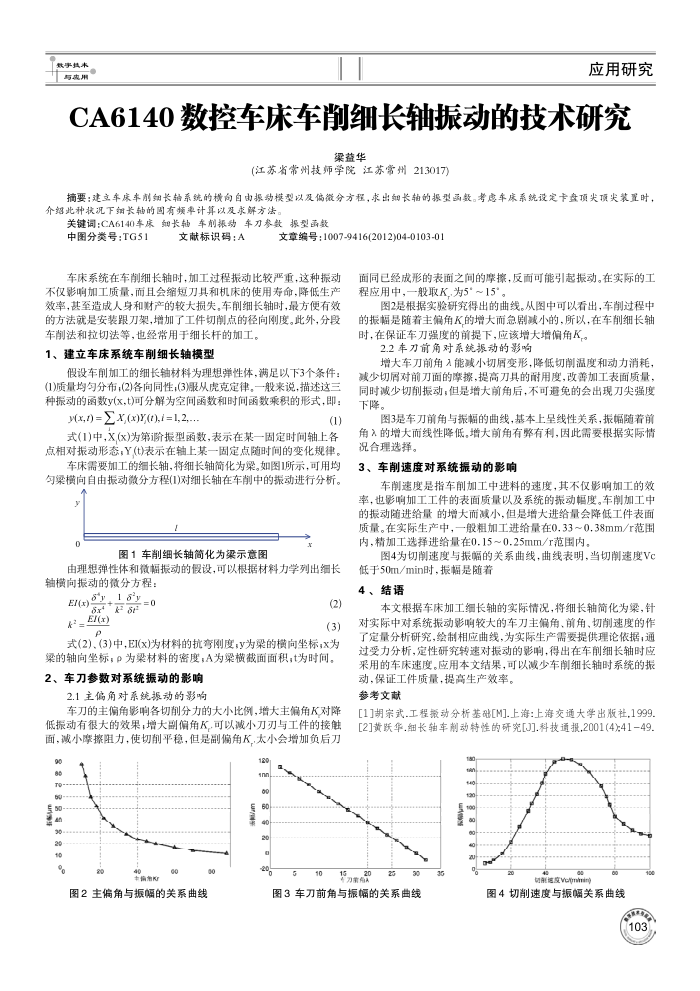

2.1主偏角对系统振动的影响

车刀的主偏角影响各切削分力的大小比例,增大主偏角K对降低振动有很大的效果,增大副偏角K可以减小刀刃与工件的接触面,减小摩擦阻力,使切削平稳,但是副偏角K,太小会增加负后刀

8 80

re 60 50

30 20 10%

60

00

图2主偏角与振幅的关系曲线

9 60

20

面同已经成形的表面之间的摩擦,反面可能引起报动。在实际的工程应用中,一般取K.为5~15"。

2是根据实验研究得出的曲线。从图中可以看出,车削过程中的振幅是随着主偏角K的增大而急剧减小的,所以,在车削细长轴时,在保证车刀强度的前提下,应该增大增偏角K。

2.2车刀前角对系统振动的影响

增大车刀前角入能减小切屑变形,降低切削温度和动力消耗,减少切屑对前刀面的障擦,提高刀具的耐用度,改善如工表面质量,同时减少切削振动;但是增大前角后,不可避免的会出现刀尖强度下降。

图3是车刀前角与报幅的曲线,基本上呈线性关系,振幅随着前角入的增大而线性降低。增大前角有弊有利,因此需要根据实际情况合理选择。

3、车削速度对系统振动的影响

车削速度是指车削加工中进料的速度,其不仅影响加工的效率,也影响加工工件的表面质量以及系统的报动幅度。车削加工中的振动随进给量的增大而减小,但是增大进给量会降低工件表面质量。在实际生产中,一般粗加工进给量在0.33~0.38mm/r范围内,精加工选择进给量在0.15~0.25mm/r范围内。

图4为切削速度与振幅的关系曲线,曲线表明,当切削速度Vc

低于50m/min时,振幅是随着 4、结语

本文根据车床加工细长轴的实际情况,将细长轴简化为梁,针对实际中对系统振动影响较大的车刀主偏角、前角、切削速度的作了定量分析研究,绘制相应曲线,为实际生产需要提供理论依据;通过受力分析,定性研究转速对振动的影响,得出在车前细长轴时应采用的车床速度。应用本文结果,可以减少车削细长轴时系统的振

动,保证工件质量,提高生产效率。参考文献

[1]胡宗式.工程搬动分析基础[M上海:上海交通大学出版社,1999.[2]黄跃华.细长轴车削动特性的研究[J].科技通报,2001(4):41-49.

4 8 8

15万黄20

图3车刀前角与振幅的关系曲线

能络度Vo/mmin)

图4切削速度与振幅关系曲线

103