您当前的位置:首页>论文资料>CA6140机床的数控化改造实践

内容简介

数事我本与点用

数事我本与点用CA6140机床的数控化改造实践

于忠芳田玉

(烟台工程职业技术学院山东烟台264006)

数控技术

商要:数控机床可以很好地解决形状复条、高精度要求、小批量以及多变零件的加工问题。在兼资本投入和技术进步的考量下,对现搞

有的传统机床进行数控化改造,综合运用成熟的数控技术、微电予技术和自动检测技术等,将传统机床改造为自动化程度和加工精度较高的数控机床,具有很好的技术经济价值。

关键调:数控改造进给系统变频调速系统主传动系统

文章编号:1007-9416(2011)09-0001-01

中图分类号:TG519.1

文献标识码:A

据有关资料显示,虽然经过近二十年的快速发展,我国企业的数控机床占有率逐年上升但目前我国机床的数控化率仅达到20% 左右,我国制造行业的加工装备绝大多数是传统的机床。从提高资本效率,自动化程度,加工精度和经济性,降低对工人技术水平的要求等方面考患,对普通机床进行数控化改造有一定的技术经济价值。

1、机械部分

1.1床身和导轨

充分利用旧床身和导轨,将导轨率火处理精密磨削至Ra0 8mm,然后贴塑。考虑到加工余量等因索,可采用1.6mm厚度的贴塑规格。

1.2主传动系统

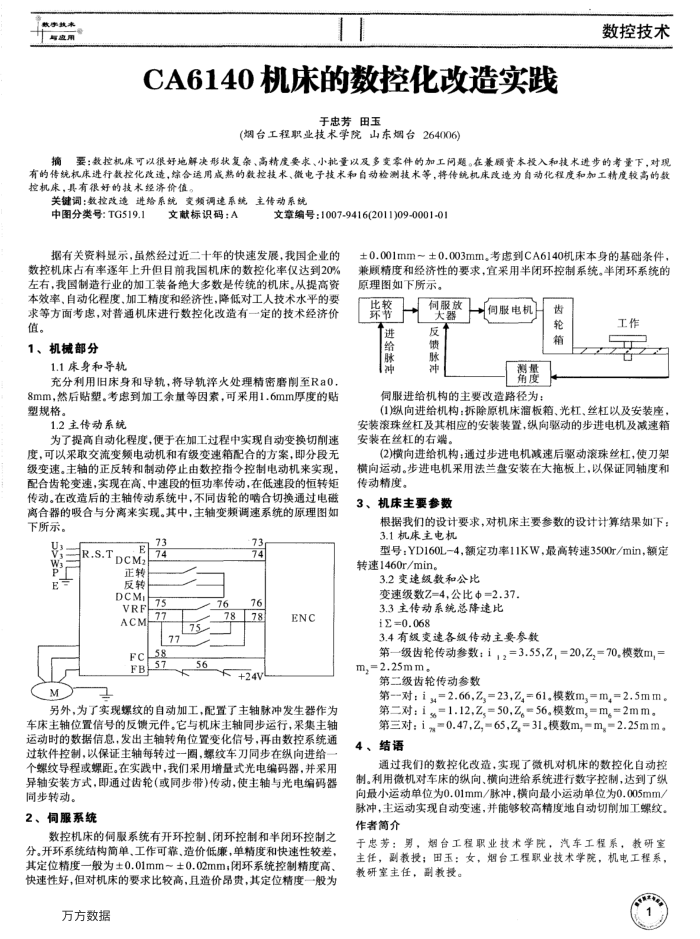

为了提高自动化程度,使便于在加工过程中实现自动变换切削速度,可以采取交流变频电动机和有级变速箱配合的方案,即分段无级变速。主轴的正反转和制动停止由数控指令控制电动机来实现,配合齿轮变速,实现在高、中速段的恒功率传动,在低速段的恒转矩传动。在改造后的主轴传动系统中,不同齿轮的啮合切换通过电磁离合器的吸合与分离来实现。其中,主轴变频调速系统的原理图如下所示。

73

V=R.S.TDCM

R 74

正转反转 DCM:

VRF ACM

Fc

75 77

58 57

FBH

M

77

75

?76

73 74

76

7878

56

力+24V

ENC

另外,为了实现螺纹的自动加工,配置了主轴脉冲发生器作为车床主轴位置信号的反馈元件。它与机床主轴同步运行,采集主轴运动时的数据信息,发出主轴转角位置变化信号,再由数控系统通过软件控制,以保证主轴每转过-一圈,螺纹车刀同步在纵向进给个螺纹导程或螺距。在实践中,我们采用增量式光电编码器,并采用异轴安装方式,即通过齿轮(或同步带)传动,使主轴与光电编码器同步转动。

2、伺服系统

数控机床的伺服系统有开环控制、闭环控制和半闭环控制之分。开环系统结构简单,工作可靠、造价低廉,单精度和快速性较差,其定位精度一般为±0.01mm~±0.02mm闭环系统控制精度高、快速性好,但对机床的要求比较高,且造价昂贵,其定位精度一般为

万方数据

±0.003mm。考虑到CA6140机床本身的基础条件,

±0.001mm~

兼顾精度和经济性的要求,宜采用半闭环控制系统。半闭环系统的原理图如下所示。

比较环节

脉

伺服放大器反t 馈脉冲

伺服电机

测量角度

齿

轮箱

工作中口

伺服进给机构的主要改造路径为:

(1)纵向进给机构:拆除原机床溜板箱、光杠、丝杠以及安装座,安装滚珠丝杠及其相应的安装装置,织向驱动的步进电机及减速箱安装在丝杠的右端。

(2)横向进给机构:通过步进电机减速后驱动滚珠丝杠,使刀架横向运动。步进电机采用法兰盘安装在大拖板上,以保证同轴度和传动精度。

3、机床主要参数

根据我们的设计要求,对机床主要参数的设计计算结果如下: 3.1机床主电机

型号:YD160L~4,额定功率11KW,最高转速3500r/min,额定转速1460r/min。

3.2变速级数和公比

变速级数Z=4,公比中=2.37.

3.3主传动系统总降速比 i=0.068

3.4有级变速各级传动主要参数

第—级齿轮传动参数:i1,=3.55,Z,=20,Z,=70,模数m, m,=2.25mm

第二级齿轮传动参数

第-对:i=2.66,Z,=23,Z,=61模数m,=m,=2.5mm。第二对:i,=1.12,Z,=50,Z56.模数m,=m=2mm。第三对:i=0.47,Z,=65,Z,=31。模数m,=m,=2.25mm。

4、结语

通过我们的数控化改造,实现了微机对机床的数控化自动控制。利用微机对车床的纵向、横向进给系统进行数字控制,达到了纵向最小运动单位为0.01mm/脉冲,横向最小运动单位为0.005mm/ 脉冲,主运动实现自动变速,并能够较高精度地自动切前加工螺纹。作者简介

于忠芳:男,烟台工程职业技术学院,汽车工程系,教研室主任,副教授;田玉:女,烟台工程职业技术学院,机电工程系,教研室主任,副教授。