莱钢特钢区域退火炉自动控制系统改造方案分析

内容简介

数控技术

数控技术热事热与真用

莱钢特钢区域退火炉自动控制系统改造方案分析

张峰

(山东钢铁股份有限公司茶芜分公司自动化部山东策芜271104)

摘要:特钢厂精整车间退火炉系统是特钢厂挖潜增效、降低成本的又重要项日之一,为更好的完成该工程,我白动化部特钢车间在电控仪表方

面作了充分的技术和白控设备储备。

中图分类号:TG155.92 1存在的主要问题

文献标识码:A

文章编号:1007-9416(2013)04-0030-0)

严格调整加热段段各个控制区的烧嘴燃烧个数及开度来控制最终的钢件温度,并将其控制在理论值附近。

优质特种钢是通过对热钢坏的轧制、剪切等冷加工后成型的。

由于冷加工钢件会促使钢材的塑性、韧性变差,届服点上升,给继续加工带来难度,所以必须进行退火处理,其实质就是固溶处理。作为特种泊链钢,轴承钢,除了要消除冷加工后的应力、降低硬度和改善加工性外,还要获得符合标准的力学性能、耐蚀性及细化品粒,改善组织。因此,退火炉系统是生产线中相当重要的一道环节,该系统能

否正常运行,直按影响着线材生产质量。 2原因分析

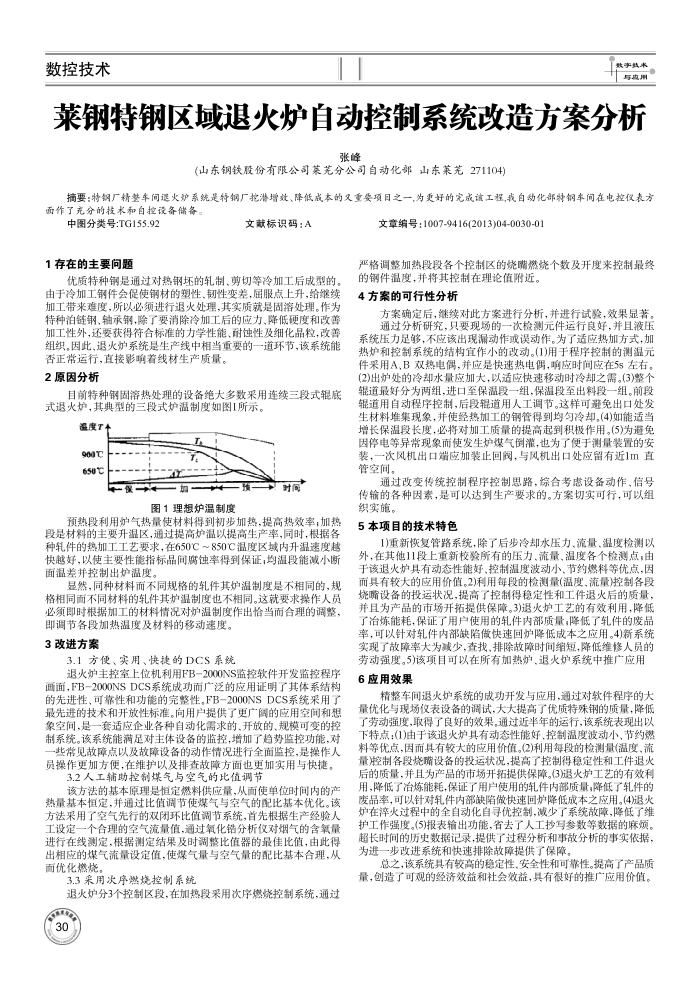

目前特种钢固溶热处理的设备绝大多数采用连续三段式辑底式退火炉,其典型的三段式炉温制度如图1所示。

温度T+ 900℃ 3,es9

-加

图1理想炉温制度

时间

预热段利用炉气热量使材料得到初步加热,提高热效率,加热段是材料的主要升温区,通过提高炉温以提高生产率,同时,根据各种轧件的热加工工艺要求,在650°C~850C温度区域内升温速度越快越好,以使主要性能指标品间质蚀率得到保证,均温段能减小断面温差并控制出炉温度。

显然,同种材料而不同规格的轧件其炉温制度是不相同的,规格相同面不同材料的轧件其炉湿制度也不相同。这就要求操作人员必须即时根据加工的材料情况对炉温制度作出恰当而合理的调整,

即调节各段加热温度及材料的移动速度。 3改进方案

3.1方便、实用、快捷的DCS系统

退火炉主控室上位机利用FB-2000NS监控软件开发监控程序画面,FB-2000NSDCS系统成功而广泛的应用证明了其体系结构的先进性,可靠性和功能的完整性。FB-2000NSDCS系统采用了最先进的技术和开放性标准。向用户提供了更广阔的应用空间和想象空间,是一套适应企业各种自动化需求的、开放的、规模可变的控制系统。该系统能满足对主体设备的监控,增加了趋势监控功能,对些常见故障点以及故障设备的动作情况进行全面监控,是操作人员操作更加方便,在维护以及排查故障方面也更加实用与快捷。

3.2人工辅助控制煤气与空气的比值调节

该方法的基本原理是恒定燃料供应量,从面使单位时间内的产热量基本恒定,并通过比值调节使煤气与空气的配比基本优化。该方法采用了空气先行的双闭环比值调节系统,首先根据生产经验人工设定一个合理的空气流量值,通过氧化错分析仪对烟气的含氧量进行在线测定,根据测定结果及时调整比值器的最佳比值,由此得出相应的煤气流量设定值,使煤气量与空气量的配比基本合理,从面优化燃烧。

3.3采用次序燃烧控制系统

退火炉分3个控制区段,在加热段采用次序燃烧控制系统,通过

4方案的可行性分析

方案确定后,继续对此方案进行分析,并进行试验,效果显著。通过分析研究,只要现场的一次检测元件运行良好,并且液压

系统压力足够,不应该出现漏动作或误动作。为了适应热加方式,加热炉和控制系统的结构宜作小的改动。(1)用于程序控制的测湿元件采用A,B双热电偶,并应是快速热电偶,响应时间应在5s左右。(2)出炉处的冷却水量应加大,以适应快速移动时冷却之需。(3)整个辑道最好分为两组,进口至保温段一组,保温段至出料段一组。前段辑道用自动程序控制,后段辑道用人工调节。这样可避免出口处发生材料堆集现象,并使经热加工的钢管得到均匀冷却。(4)如能适当增长保温段长度,必将对加工质量的提高起到积极作用。(5)为通免因停电等异常现象而使发生炉煤气例灌,也为了便于测量装置的安装,一次风机出口端应加装止回阅,与风机出口处应留有近1Ⅱ直管空间。

通过改变传统控制程序控制思路,综合考虑设备动作、信号传输的各种因素,是可以达到生产要求的。方案切实可行,可以组织实施。

5本项目的技术特色

1)重新恢复管路系统,除了后步冷却水压力、流量、温度检测以外,在其他11段上重新校验所有的压力、流量、温度各个检测点;由于该退火炉具有动态性能好,控制温度波动小,节约燃料等优点,因而具有较大的应用价值。2)利用每段的检测量(温度、流量)控制各段烧嘴设备的投运状况,提高了控制得稳定性和工件退火后的质量,并且为产品的市场开拓提供保障。3)退火炉工艺的有效利用,降低了冶炼能耗,保证了用户使用的轧件内部质量,降低了轧件的废品率,可以针对轧件内部缺陷做快速回炉降低成本之应用。4)新系统实现了故障率大为减少,查找,排除故障时间缩短,降低维修人员的劳动强度。5)该项目可以在所有加热炉、退火炉系统中推广应用

6应用效果

精整车间退火炉系统的成功开发与应用,通过对软件程序的大量优化与现场仪表设备的调试,大大提高了优质特殊钢的质量,降低了劳动强度,取得了良好的效果,通过近半年的运行,该系统表现出以下特点:(1)由于该退火炉具有动态性能好、控制温度波动小、节约燃料等优点,因而具有较大的应用价值。(2)利用每段的检测量(温度、流量)控制各段烧醋设备的投运状况,提高了控制得稳定性和工件退火后的质量,并且为产品的市场开拓提供保障。(3)退火炉工艺的有效利用,降低了冶炼能耗,保证了用户使用的轧件内部质量,降低了轧件的废品率,可以针对轧件内部缺陷做快速回炉降低成本之应用。(4)退火炉在率火过程中的全自动化自寻优控制,减少了系统故障,降低了维护工作强度。(5)报表输出功能,省去了人工抄写参数等数据的麻烦。超长时间的历史数据记录,提供了过程分析和事故分析的事实依据,为进一步改进系统和快速排除故障提供了保障

总之,该系统具有较高的稳定性、安全性和可靠性。提高了产品质量,创造了可观的经济效益和社会效益,具有很好的推广应用价值。