您当前的位置:首页>论文资料>新型高频淬火及表面强化技术与应用

内容简介

2014年第5期

2014年第5期国外内燃机

新型高频率火及表面强化技术与应用

【日】己之上潤二中井靖文花木昭宏

57

摘要:高频泽火是利用高频电流快速加热工件表面并实施迅速泽火的金属热处理工艺,将快速加热与率火冷却相结合,只对距工件表面一定深度的部位进行强化,工件中央部位基本上保持处理前的组织和性能,从而获得高强度、良好耐磨损性及高韧性的综合性能。研究人员已在铁道车辆车轴、汽车齿轮及曲轴等案部件上成功应用这一工艺,取得了显著的经济及技术效益。研究表明,高频淬火是一项值得借鉴并推广的高效、环保的热处理工艺。介绍了新型高频率火工艺的原理,提高工件疲劳强度的机理和具体方法,以及对曲轴和转向小齿轮等部件进行表面强化的应用实例。

关键词:表面强化高频火疲劳强度曲轴转向小齿轮

0前言

在钢铁材质的零件表面生成马氏体相变的高频率火工艺与渗碳火、氮化及软氮化处理一样,是典型的表面强化热处理工艺。高频率火的目的不仅是通过表面硬化提高工件的耐磨损性,而且可以充分利用其深层硬化特性,提高零部件的强度,这对零部件的轻量化发展趋势是极为有利的。

此外,高频萍火工艺在作业环境和节能方面也具有一定优势。由于这一工艺可实现快速处理和在线处理,所以作为热处理工艺,其应用领域以汽车零部件为首,已扩大至各种机械零部件领域,

另一方面,高频淬火工艺不像其他热处理工艺那样,能在理论上统一温度、时间、环境气体等热处理条件,所以,各家制造商的技术人员都采用自己独有的淬火方法,而这又导致在产品的机械特性方面产生差异。

日本富士电子工业公司的研究人员认为,扩大高频淬火工艺应用领域的前提是,必须确保工艺的可靠性,所以,致力于解决传统方法中存在的问题,对高频火工艺进行改进和优化,并提出全新的高频率火方法应用于实际产品。本文首先介绍新型高频痒火工艺的部分研发过程;其次,针对为满足近年来市场需求而开发的高频率火工艺,介绍其提高工

件疲劳强度的机理,以及典型的应用实例。 1新型高频淬火工艺

1.1半开放式痒火线圆的应用

以往在高频率火中使用的加热线围圈一般为同心圆形状,但这种形状的加热线圈被用于在阶梯轴表

万方数据

面生成连续性硬化层时,有可能无法充分加热最需要加强的圆角部位,从而无法达到具有目标强度的硬化层。为解决这一问题,改变以往在圆周方向生成感应电流的方法,采用在轴的纵向生成电流的半开放式率火线圈,以及旋转工件的加工方法,实现沿工件表面均匀的率火效果。

另外,由于线圈为半圆形,因而可以从与轴成直

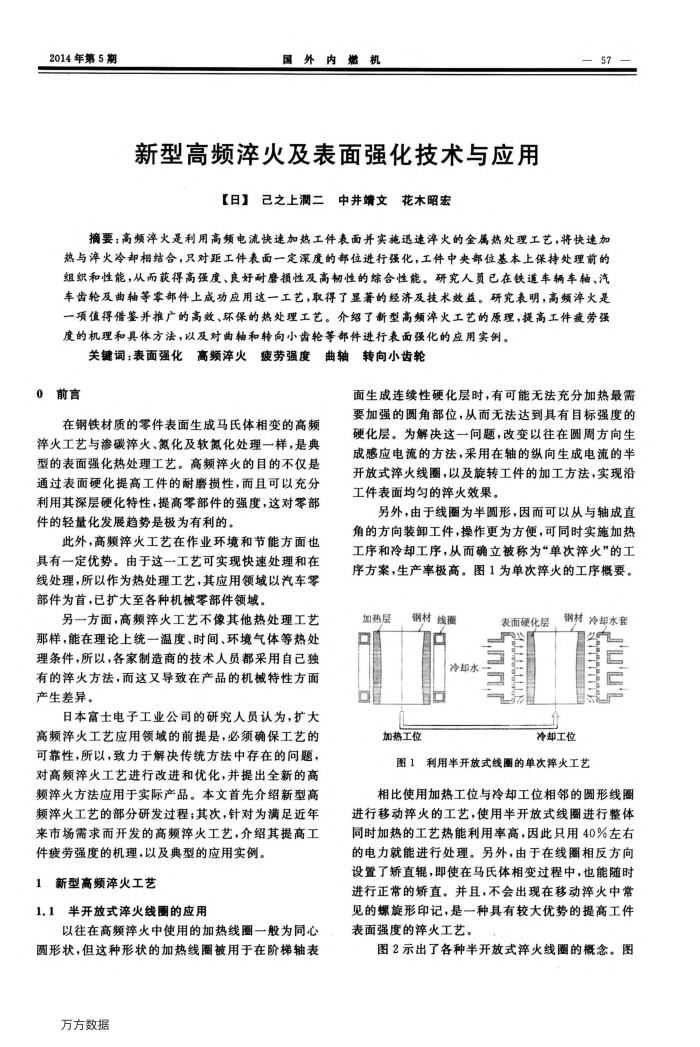

角的方向装卸工件,操作更为方便,可同时实施加热工序和冷却工序,从而确立被称为“单次淬火”的工序方案,生产率极高。图1为单次率火的工序概要。

加热层口

钢材线画口

冷却水-

加热工位

表面硬化层

钢材冷却水套气 B

冷却工位

图1利用半开放式线圈的单次淬火工艺

相比使用加热工位与冷却工位相邻的圆形线圈

进行移动率火的工艺,使用半开放式线圈进行整体同时加热的工艺热能利用率高,因此只用40%左右的电力就能进行处理。另外,由于在线圈相反方向设置了矫直辑,即使在马氏体相变过程中,也能随时进行正常的矫直。并且,不会出现在移动率火中常见的螺旋形印记,是一种具有较大优势的提高工件表面强度的淬火工艺。

图2示出了各种半开放式率火线圈的概念。图

上一章:平行轴式变速器的先进技术

下一章:大型柴油机高氮氧化物转化率的排放控制系统的研发