您当前的位置:首页>论文资料>主轴承盖框架底座制造工艺的优化

内容简介

60

60国外内燃机

主轴承盖框架底座制造工艺的优化

【德】N,GerthH,Sauer M.GebauerT.Radel

2014年第3期

摘要:像铝铸件这样的轻型结构部件对优化发动机质量、功率和废气排放性能作出了很大的贡献。Audi公司的4.0L-V8涡轮增压燃油分层喷射汽油机采用的主轴承盖框架底座就是实例。零件供应商DGH集团旗下的Heidenau有限公司和Frauhofer机床与成形技术研究所通过应用复杂的工艺设计和激光束熔融模具,在压铸成形中优化了高要求的主轴承盖框架底座。

关键词:涡轮增压燃油分层喷射汽油机主轴承盖框架底座激光束熔融优化

1起因

实际上,复杂的压铸件往往难以成形,因为冷态流动部位、拉拔凹槽、粘连部位、铸造飞边、夹杂物、缩松或热裂等一系列铸造缺陷会损害铸件品质。同时,收缩孔隙性和气体孔隙性扮演着重要角色。收缩孔隙性又被称为“凝固孔隙性和缩孔”,是凝固期间铸造材料的热物理性能造成的,并以体积亏损的

形式表现出来。气体孔隙性不仅因热力学原因在凝固时以气体析出的形式产生,而且会因流动机理原因以气体夹杂物的形式出现。DGH集团和Frau-hofer机床与成形技术研究所以Audi公司V8涡轮增压燃油分层喷射(TFSI)汽油机的主轴承盖框架底座为实例,对上述缺陷形成的孔隙性进行试验研究,主要考察机油滤清器座,因为该区域是压铸方法和零件品质评估的重点,并在实际生产条件下对上述方面进行试验研究。

2主轴承盖框架底座及其制造难点

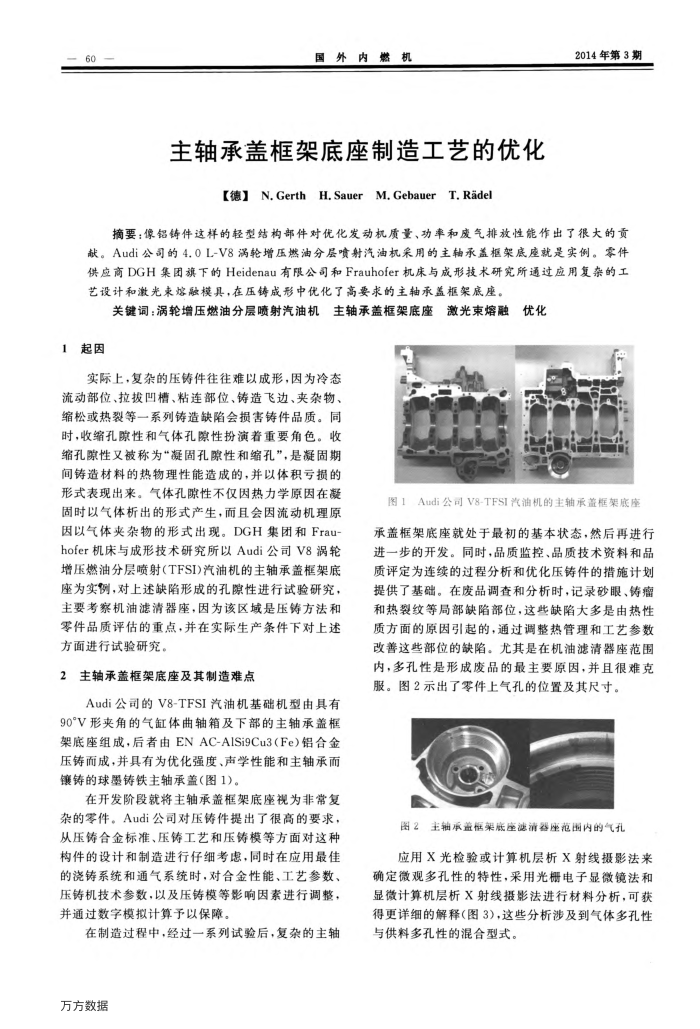

Audi公司的V8-TFSI汽油机基础机型由具有 90°V形夹角的气缸体曲轴箱及下部的主轴承盖框架底座组成,后者由ENAC-AISi9Cu3(Fe)铝合金压铸而成,并具有为优化强度、声学性能和主轴承而镶铸的球墨铸铁主轴承盖(图1)。

在开发阶段就将主轴承盖框架底座视为非常复杂的零件。Audi公司对压铸件提出了很高的要求,从压铸合金标准、压铸工艺和压铸模等方面对这种构件的设计和制造进行仔细考患,同时在应用最佳的浇铸系统和通气系统时,对合金性能、工艺参数、压铸机技术参数,以及压铸模等影响因素进行调整,并通过数字模拟计算予以保障。

在制造过程中,经过一系列试验后,复杂的主轴

万方数据

图1Audi公司V8-TFSI汽油机的主轴承盖框架底座承盖框架底座就处于最初的基本状态,然后再进行进一步的开发。同时,品质监控、品质技术资料和品质评定为连续的过程分析和优化压铸件的措施计划提供了基础。在废品调查和分析时,记录砂眼、铸瘤和热裂纹等局部缺陷部位,这些缺陷大多是由热性质方面的原因引起的,通过调整热管理和工艺参数改善这些部位的缺陷。尤其是在机油滤清器座范围内,多孔性是形成废品的最主要原因,并且很难克服。图2示出了零件上气孔的位置及其尺寸。

图2主轴承盖框架底座滤清器座范围内的气孔

应用X光检验或计算机层析X射线摄影法来确定微观多孔性的特性,采用光栅电子显微镜法和显微计算机层析X射线摄影法进行材料分析,可获得更详细的解释(图3),这些分析涉及到气体多孔性与供料多孔性的混合型式。

上一章:基于比例阀和伺服阀的恒减速液压站的研究

下一章:整体级联式增压空气冷却器的进气模块