自增强聚合物复合材料加工方法--熔体、溶液成型法研究进展

内容简介

自增强聚合物复合材料加工方法

自增强聚合物复合材料加工方法研究进展

邓茹胡釜(乐山职业技术学院新能源工程系

技术管理

熔体、溶液成型法四川乐山614000)

Researchadvancesonthemeltsandsolutions

moldingmethod-

aprocessingmethodself-

reinforcedpolymericmaterials

Deng Ru (Renewable Energy Engineering Department of Leshan Vocational & Technical College,

Leshan 614000,China)

摘要:聚合物基白增强复合材料(SRPMs)是一类新兴的复合材料。本文综速了白增强复合材料的燃体、溶液成型加工方

法

关键词:复含材料;聚合转;体法;溶液法

Abstract: As an emenging family of composite materials, prepa-

ration techniques-

melts and solutions molding method of self-

reinforced polymeric materials(SRPMs) are reviewed.

Keywords : Self reinforced; Composites; Polymeric; melts and

solutions molding method 是奥

近年来,自增强技术的研究取得了很快的进晨,Kmetty和 Br(ny等人将自增强复合材料按照材料的组分(单一组分,多组分)、成型方法(一步成型、多不成型)、增强相的空间取向( 维、二维三维)来分类。按照成型方法的不同,目前主要分为两大类:第一类是固相形变法,它是使半晶聚合物在低于熔点T。下,在外界力场的作用下发生强烈的固相变形,分子链沿外力场方向高度排列取向,从而得到高强度、高模量材料。目前已经应用的固态加工方法可分为以下几种:固相挤出、口模拉伸、热压成型等,第二类是熔体加工法,主要是通过对高分子熔体施加一定的拉伸或剪切力场,如熔体拉伸,在特定的温度场、压力场和流场下的挤出、注射成型等,使其内部形成沿外力场方向高度取向排

列的伸直链形态,生成伸直链品体或串品。一、熔体成型法

1.挤出成型法

挤出过程中产生一维取向结构进而自增强的先决条件有以下三个方面":熔体中分子链在拉伸流动外力作用下发生取向,加工过程温度结品树脂的结品温度,在口模的末端通过加压使产生的取向结构得以维持,

Huang"等在传统挤出机上装备换缝式口模,通过挤出成形剪切诱导结品制备了自增强HDPE制品。当口模温度为162C,压力30MPa时,所得制品的熔融温度.拉伸强度以及透光率都有明显提升,口模温度提高至172'C,压力保持在40MPa时,得到的制品拉伸强度有进一步提升,最大拉伸强度达288MPa。

Cerm6k"等通过熔体拉伸诱导分子链取向的方法来改善制品的性能,作者采用半曲线收敛流道与传统单螺杆挤出机相连,

从而是熔体在挤出过程中产生拉伸取向。与传统基础成型方法相比,通过这种方法制备的棒状自增强挤出物具有较高的熔点,在较宽的温度范围里具有较高的储能模量。

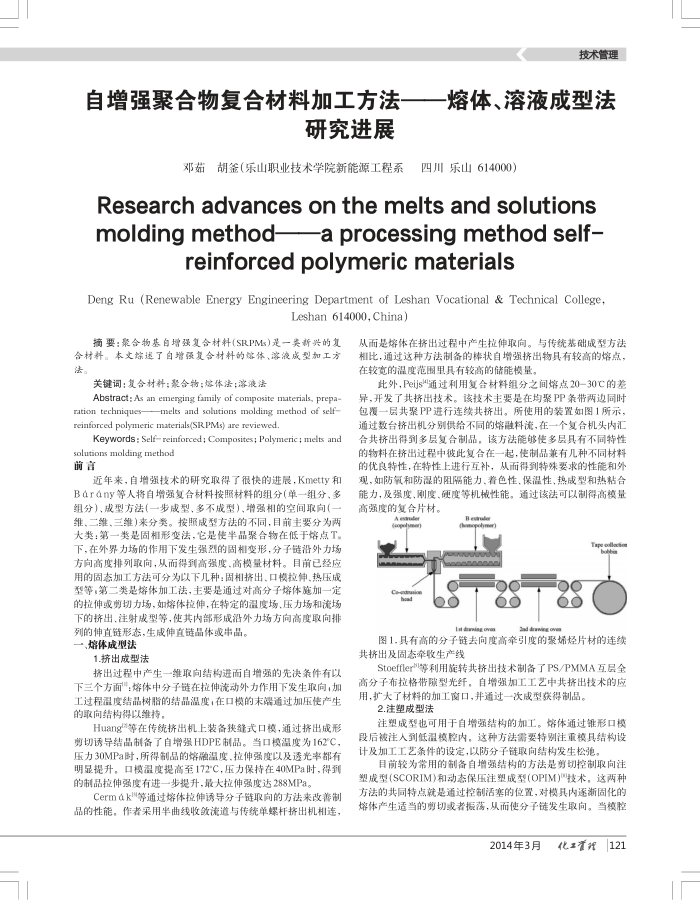

此外,Peijs"通过利用复合材料组分之间熔点20-30C的差异,开发了共挤出技术。该技术主要是在均聚PP条带两边同时包覆一层共聚PP进行连续共挤出。所使用的装置如图1所示,通过数台挤出机分别供给不同的熔融料流,在一个复合机头内汇合共挤出得到多层复合制品,该方法能够使多层具有不同特性的物料在挤出过程中被此复合在一起,使制品兼有几种不同材料的优良特性,在特性上进行互补,从而得到特殊要求的性能和外观,如防氧和防混的阻隔能力、着色性、保温性、热成型和热粘合能力,及强度、刚度、硬度等机械性能。通过该法可以制得高模量高强度的复合片材。

hme

oo

C

Qo

eeg y1

QQ QQ

Zad drrwing oven

图1.具有高的分子链去向度高牵引度的聚烯经片材的连续共挤出及固态牵收生产线

Stoeffler等利用施转共挤出技术制备了PS/PMMA互层全高分子布拉格带隙型光纤,自增强加工工艺中共挤出技术的应用,扩大了材料的加工窗口,并通过一次成型获得制品。

2.注塑成型法

注塑成型也可用于自增强结构的加工。熔体通过锥形口模段后被注人到低温模腔内,这种方法需要特别注重模具结构设计及加工工艺条件的设定,以防分子链取向结构发生松弛。

目前较为常用的制备自增强结构的方法是剪切控制取向注塑成型(SCORIM)和动态保压注塑成型(OPIM)"技术,这两种方法的共同特点就是通过控制活塞的位置,对模具内逐渐固化的熔体产生适当的剪切或者振落,从而使分子链发生取向。当模腔

2014年3月

化置理

121

上一章:我国炼油化工技术现状与发展分析

下一章:我国居住区光环境检测方法研究框架构建

相关文章

GB/T 3356-2014 定向纤维增强聚合物基复合材料弯曲性能试验方法

GB/T 3354-2014 定向纤维增强聚合物基复合材料拉伸性能试验方法

GB∕T 38534-2020 定向纤维增强聚合物基复合材料超低温拉伸性能试验方法

GB/T 38534-2020 定向纤维增强聚合物基复合材料 超低温拉伸性能试验方法

T/CSTM 00280-2020 纤维增强聚合物基复合材料层合板拉伸性能试验方法

GB/T 38534-2020 定向纤维增强聚合物基复合材料超低温拉伸性能试验方法

高分子材料成型加工技术的进展

T/CSTM 00284-2020 纤维增强聚合物基复合材料层合板开孔压缩性能试验方法