您当前的位置:首页>论文资料>消泡剂注入装置设计优化的探讨

内容简介

消泡剂注入装置设计优化的探讨

消泡剂注入装置设计优化的探讨侯喆

大庆油田采气分公司大庆163000

摘要:本文针对天然气净化厂消泡剂注入装置在操作控制、储维客积方面存在的问题,从操作、工艺、布局等方面进行分析讨论,通过以上分新提出了相应的优化措施,以保证装置的平稳运行,为天然气净化厂安全、平稳、高效运衍奠定基础。

关键词:净化厂;消泡剂注入装置;优化一、消泡剂注人的必要性

天然气净化厂工程脱碳装置采用活化MDEA胺法脱碳工艺在溶液循环过程中由于固体颗粒胺降解、操作波动等固素造成 MDEA溶液发泡,将导致净化气不合格,装置处理量降低等一系列间题,不仅影响装置正常运行,而且还会造成严重的经济损失,

为解决溶液的发泡间题,在实际生产中需要加人少量的消泡剂来有效控制溶液发。当加人消泡剂后,固其较低的表面张力进入液膜,在溶液表面进行铺展,带走邻近表面的一层溶液,使液膜局部变薄,最终导致治沫破裂,达到消泡的目的。设计在脱碳单元共设置了两个消泡剂注人点,第一点设置在一段贫液系出口,与贫液一起进入吸收塔,第二点设置在回流液泵出口,与酸气分离器分离出来的水一同增压后返回到再生塔顶部,每次加人量约为0.2L,

二、原设计加注工艺

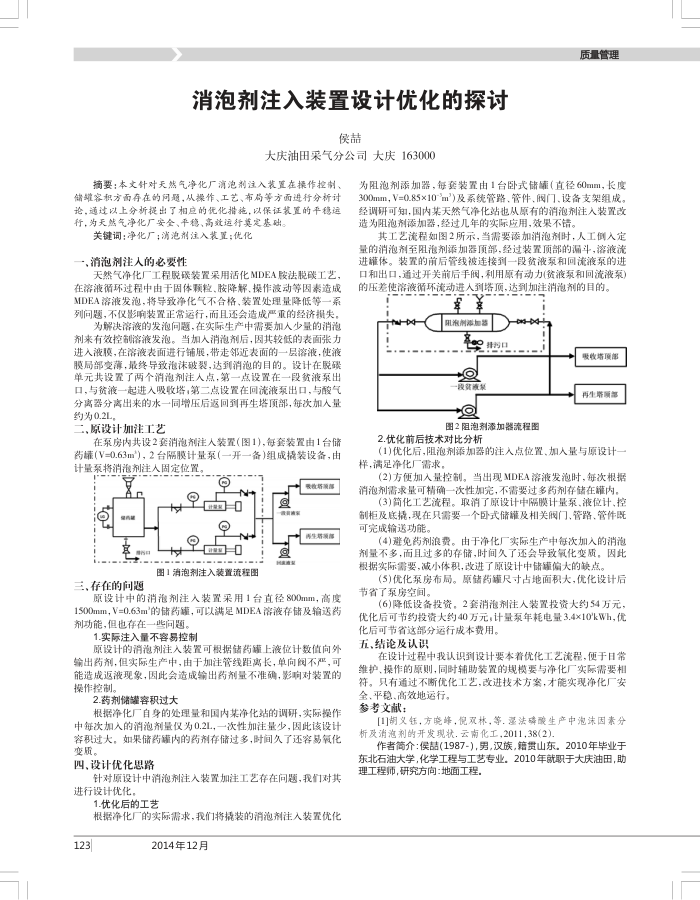

在泵房内共设2套消泡剂注人装置(图1),每套装置由1台储药罐(V=0.63m),2台隔膜计量票(一开一备)组成据装设备,由计量泵将消治剂注人固定位置。

An 宴so

三、存在的问题

?

N+

8

图1消泡剂注入装置流程图

+要教落预部微造

生落领部 as

原设计中的消治剂注入装置采用1台直径800mm,高度 1500mm,V=0.63m的储药罐,可以满足MDEA溶液存储及输送药剂功能,但也存在一些间题。

1.实际注入量不客易控制

原设计的消泡剂注入装置可根据储药罐上液位计数值向外输出药剂,但实际生产中,由于加注管线距离长,单向闵不严,可能造成返液现象,因此会造成输出药剂量不准确,影响对装置的操作控制。

2.药剂储罐容积过大

根据净化厂自身的处理量和国内某净化站的调研,实际操作中每次加入的消泡剂量仅为0.2L,一次性加注量少,因此该设计容积过大,如果储药罐内的药剂存储过多,时间久了还容易氧化变质。

四,设计优化思路

针对原设计中消泡剂注入装置加注工艺存在问题,我们对其进行设计优化,

1.优化后的工艺

根据净化厂的实际需求,我们将据装的消泡剂注入装置优化

123

2014年12月

质量管理

为阻泡剂添加器,每套装置由1台卧式储靠(直径60mm,长度 300mm,V=0.85×10m)及系统管路、管件、阀门.设备支架组成。经调研可知,国内某天然气净化站也从原有的消泡剂注入装置改造为阻泡剂添加器,经过几年的实际应用,效果不错

其工艺流程如图2所示,当需要添加消泡剂时,人工例入定量的消泡剂至阻剂添加器顶部,经过装置顶部的漏斗,溶液流进罐体。装置的前后管线被连接到一段贫液泵和回流液泵的进口和出口,通过开关前后手阀,利用原有动力(贫液泵和回流液泵)的压差使溶液循环流动进人到塔顶,达到加注消泡剂的目的。

突

明滤制率加器

要收露项部

设资液策

再生路项部

响

图2阻泡剂添加器流程图

2.优化前后技术对比分析

(1)优化后,阻泡剂添加器的注入点位置、加人量与原设计一样,满足净化厂需求,

(2)方便加入量控制。当出现MDEA溶液发泡时,每次根据消泡剂需求量可精确一次性加完,不需要过多药剂存储在罐内。

(3)简化工艺流程。取消了原设计中隔膜计量系、液位计,控制柜及底撬,现在只需要一个卧式储罐及相关阀门、管路、管件既可完成输送功能。

(4)避免药剂浪费。由于净化厂实际生产中每次加入的消泡剂量不多,而且过多的存储,时间久了还会导致氧化变质,因此根据实际需要,减小体积,改进了原设计中储罐偏大的缺点。

(5)优化泵房布局。原储药罐尺寸占地面积大,优化设计后节省了泵房空间。

(6)降低设备投资,2套消范剂注人装置投资大约54万元,优化后可节约投资大约40万元,计量泵年耗电量3.4×10kWh,优

化后可节省这部分运行成本费用。五、结论及认识

在设计过程中我认识到设计要本着优化工艺流程,便于目常维护、操作的原则,同时辅助装置的规模要与净化厂实际需要相符。只有通过不断优化工艺,改进技术方案,才能实现净化厂安

全、平稳.高效地运行。参考文献:

[1]胡义钰,方晓峰,倪双林,等.基法磷酸生产中泡沫因素分析及消泡剂的开发现状.云南化工,2011,38(2)

作者简介:侯喆(1987-),男,汉族,籍贯山东,2010年毕业于东北石油大学,化学工程与工艺专业。2010年就职于大庆油田,助理工程师,研究方向:地面工程。