您当前的位置:首页>论文资料>油浆减压拔头工艺在催化裂化装置上的应用

油浆减压拔头工艺在催化裂化装置上的应用

内容简介

工艺管理

工艺管理油浆减压拔头工艺在催化裂化装置上的应用

林敏(中国石油化工股份有限公司荆门分公司湖北荆门448039)

统与水环泵串联工作,确保减压塔顶真空度>97KPa。工作蒸汽

摘要:为减少重质燃料油出厂,提升企业经济效益,中国石化

股份有限公司某分公司在催化裂化装置上采用了油浆减压拔头工艺。项目实施后,从催化油浆中分离出30%以上的轻组分,作

进人喷射泵,经过喷嘴时压力能转换为动能,蒸汽在喷嘴出口处可达到极高的速度,因而压力急剧下降,在喷嘴周围形成高度真

为化裂化策置原料;扰头后的重油浆可用于道路的调合,

空。

经济效益明显。

关键词:催化黎化;减压拔头;道路沥青;经济效益前言

由于原油的重质化和劣质化,催化裂化作为重油转化的主要装置,其核心地位仍然没有改变。2013年,中国石化催化裂化装置加工负荷6446,86万吨,占原油加工总量(22131.83万吨)的 29.13%。油浆是催化裂化的副产品,含有大量的稠环芳烃,很难进行再次加工。催化油浆作为二次加工产生的重油,其数量相当大,占到原油加工量的3-5%。因此,油浆的后续处理是炼油企业提高经济效益最主要、最基本的优化方向。目前,炼厂处理油浆的方式一般有三种:第一是直接作为重质燃料油出厂,第二是进焦化装置回炼;第三是通过减压拔头,轻组分进催化回炼,重组

分用于调合道路沥青。一、项目背景

中国石化股份有限公司某分公司现有催化裂化装置两套,加工能力分别为80万吨/年和120万吨/年,年油浆产量达到15万吨。长期以来,催化油浆主要作为焦化装置原料以及以重质燃料油出厂。重质燃料油的销售价格很低,2013年平均税后价格 2233元/吨,属于严格控制的低价值产品,催化油浆含有大量租环芳烃,在焦化条件下无法完全裂化,仅有20%左右的饱和烃可以裂化成汽油、柴油,一部分大分子稠环芳烃缩合成为石油焦,另

一部分油浆则不能裂化。二、油浆减压拔头

1.工艺原理

油浆中含有大量的多环芳烃和一定量高分子烯烃,在高温下极易发生缩合反应"。油浆在常压下必须加热到400℃以上才能继续分馏,但高温容易造成油浆缩合结焦,影响产品质量和长周期生产。根据油品的沸点随压力降低而降低的原理,在塔内采用抽真空的方法降低油品的沸点,使高沸点组分在低于它们常压沸点的温度下汽化蒸出。

对于同一族烃类,在同一温度下,分子质量较大的烃类,蒸汽压较小。就某一种纯烃而言,其蒸汽压是随温度的升高而增大的。在实际应用中,常采用Antoine方程式计算纯经的蒸汽压:

InP=AB/(T+C) (2 式中A,B、C均为常数。

此工艺减压抽真空单元采用的是高效喷射式蒸汽抽真空系万方数据

2.工艺流程

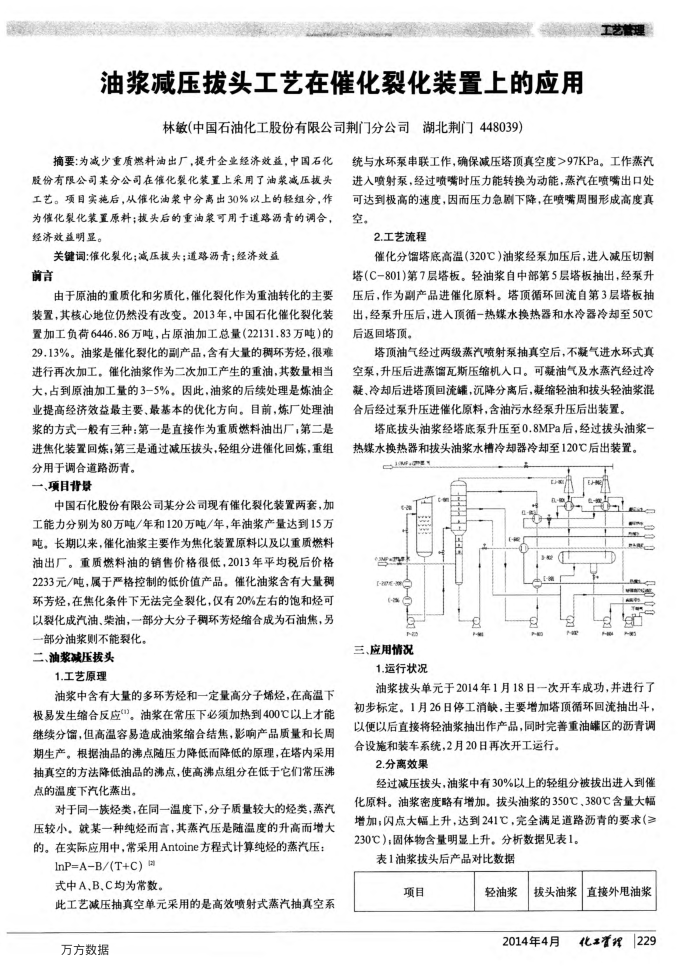

催化分馏塔底高温(320℃)油浆经泵加压后,进入减压切割

塔(C-801)第7层塔板。轻油浆自中部第5层塔板抽出经泵升压后,作为副产品进催化原料。塔顶循环回流自第3层塔板抽出,经泵升压后,进人顶循一热媒水换热器和水冷器冷却至50℃ 后返回塔顶。

塔顶油气经过两级蒸汽喷射泵抽真空后,不凝气进水环式真空泵,升压后进蒸馏瓦斯压缩机人口。可就油气及水蒸汽经过冷凝、冷却后进塔顶回流罐,沉降分离后,凝缩轻油和拔头轻油浆混合后经过泵升压进催化原料,含油污水经泵升压后出装置。

塔底拔头油浆经塔底泵升压至0.8MPa后,经过拔头油浆-热媒水换热器和拨头油浆水槽冷却器冷却至120C后出装置。

PO-L-1

-e a

P-E

三、应用情况

1.运行状况

油浆拨头单元于2014年1月18日一次开车成功,并进行了初步标定。1月26日停工消缺,主要增加塔顶循环回流抽出斗,以便以后直接将轻油浆抽出作产品,同时完善重油罐区的沥青调合设施和装车系统,2月20日再次开工运行。

2.分离效果

经过减压拨头,油浆中有30%以上的轻组分被拔出进入到催化原料。油浆密度略有增加。拔头油浆的350℃,380℃含量大幅增加;闪点大幅上升,达到241℃,完全满足道路沥青的要求 230℃);固体物含量明显上升。分析数据见表1。

表1油浆拨头后产品对比数据

项目

轻油浆

拔头油浆

2014年4月

直接外甩油浆

化理229

上一章:页岩气吸附相密度分子模拟研究

下一章:油气田CO2腐蚀研究概况